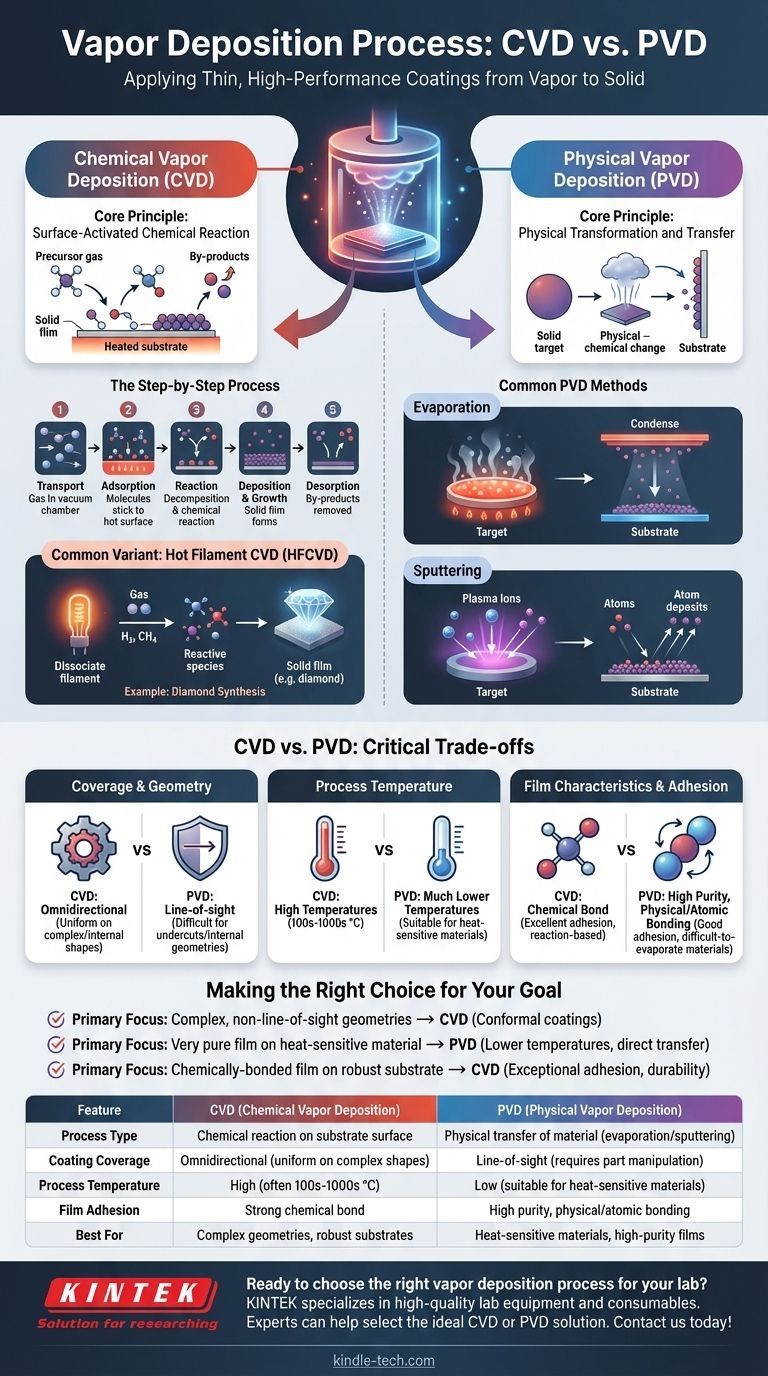

要するに、気相成長法(vapor deposition)とは、基板と呼ばれる表面に、材料の非常に薄く高性能なコーティングを施すために使用される一連のプロセスです。これは、固体または液体のコーティング材料を蒸気に変換し、真空または低圧環境を介してそれを輸送し、その後、基板の表面で凝縮または反応させて固体膜を形成させることによって達成されます。主要な2つのカテゴリーは、化学気相成長法(CVD)と物理気相成長法(PVD)です。

これらの方法の根本的な違いは、材料がどのように堆積されるかにあります。化学気相成長法(CVD)は、膜を形成するために基板表面での化学反応を利用するのに対し、物理気相成長法(PVD)は、化学的変化なしにコーティング材料をソースから基板へ物理的に移動させます。

化学気相成長法(CVD)の解剖

化学気相成長法(CVD)は、基板が1つ以上の揮発性化学前駆体に曝され、それらが基板表面で反応および/または分解して目的の薄膜を生成するプロセスです。

基本原理:表面活性化された化学反応

CVDの核心は、化学的製造プロセスです。反応チャンバー内に、コーティングしたい加熱された部品を入れ、前駆体ガスを導入します。熱は、部品の表面で直接化学反応を引き起こすために必要なエネルギーを提供し、目的の材料の固体層を残します。

段階的なプロセス

CVDプロセスは、いくつかの主要な段階に分けることができます。

- 輸送(Transport): 揮発性の反応性ガス(前駆体)が、通常は真空下で反応チャンバーに供給されます。

- 吸着(Adsorption): ガス分子が基板の高温表面に付着します。

- 反応(Reaction): 基板の高温により、前駆体ガスが分解するか、互いに反応し、新しい固体材料を形成します。

- 堆積と成長(Deposition & Growth): この新しい固体材料が基板表面に化学的に結合し、層を重ねて均一な薄膜を構築します。

- 脱着(Desorption): 反応による気体状の副生成物がチャンバーから除去されます。

一般的なバリアント:ホットフィラメントCVD(HFCVD)

一部のCVDプロセスでは、ホットフィラメント(タングステンやタンタルなどの金属製)を使用して、前駆体ガスを分解するのを助けます。例えば、ダイヤモンド合成では、2000 K以上に加熱されたフィラメントが水素ガスとメタンガスを解離させ、近くの基板上にダイヤモンド膜を成長させるために必要な非常に反応性の高い種を生成します。

物理気相成長法(PVD)の理解

物理気相成長法(PVD)は、薄膜を生成するために化学反応ではなく物理的な手段を使用するさまざまな真空成膜方法を指します。

基本原理:物理的変換と移動

PVDでは、「ターゲット」と呼ばれる固体または液体のソース材料が蒸気に変換され、基板に輸送されます。この蒸気が基板上に凝縮してコーティングを形成します。材料自体は化学的変化を受けません。

一般的なPVD法

支配的な2つのPVD技術は、蒸着(evaporation)とスパッタリング(sputtering)です。

- 蒸着(Evaporation): ターゲット材料を高温高真空チャンバーで加熱し、沸騰させて蒸発させます。これらの原子状のガスが真空を通過し、冷たい基板上に凝縮します(冷たい鏡に水蒸気が凝縮するのとよく似ています)。

- スパッタリング(Sputtering): 熱の代わりに、このプロセスはエネルギーを使用します。高エネルギープラズマが生成され、このプラズマからのイオンが加速されてターゲットに衝突します。この衝突により、ターゲット材料の原子が物理的に叩き出され、それらが移動して基板上に堆積します。

CVD対PVD:重要なトレードオフの理解

CVDとPVDの選択は、それらの異なるメカニズムに直接起因する、それぞれの利点と限界を理解することにかかっています。

被覆率と幾何学的形状

CVDは全方向性プロセスです。コーティングは部品の周りに流れるガスから形成されるため、複雑な形状、鋭い角、さらには内部表面にも均一にコーティングできます。

PVDは主に直線的なプロセスです。蒸発した材料はソースから基板へ直線的に移動します。そのため、高度な部品操作なしには、アンダーカットや複雑な内部形状をコーティングすることが困難になります。

プロセス温度

CVDは、必要な化学反応を促進するために、通常高温(しばしば数百度、あるいは数千度)を必要とします。これは、損傷や反りのことなくコーティングできる基板材料の種類を制限する可能性があります。

PVDはしばしばはるかに低温で実行できるため、プラスチックなどの熱に敏感な材料のコーティングに適しています。

膜特性と密着性

CVDは、膜と基板の間に化学結合を形成し、優れた密着性を実現します。膜の特性は反応化学によって決定されます。

PVD膜は、プロセスが単にソース材料をある場所から別の場所に移動させるだけであるため、高純度で知られています。密着性は非常に良好ですが、化学反応ではなく物理的(原子)結合に依存します。蒸発させるのが難しい非常に高い融点を持つ材料の堆積に優れています。

目的のための適切な選択

選択は、材料、部品の幾何学的形状、および最終膜に求められる特性に完全に依存します。

- 複雑な非直線的な幾何学的形状のコーティングを主な目的とする場合: CVDは、高度に均一な(コンフォーマルな)コーティングを作成できるため、優れた選択肢です。

- 熱に敏感な材料に非常に純粋な膜を堆積することを主な目的とする場合: PVDは、その低いプロセス温度と直接的な材料移動のため、多くの場合、より良い選択肢となります。

- 熱に耐えられる堅牢な基板上に化学的に結合した膜を作成することを主な目的とする場合: CVDは、強力な化学結合の形成を通じて、優れた密着性と耐久性を提供します。

結局のところ、適切な気相成長法を選択することは、プロセスの能力と特定のエンジニアリング要件を一致させる問題です。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | 基板表面での化学反応 | 材料の物理的移動(蒸着/スパッタリング) |

| コーティング被覆率 | 全方向性(複雑な形状に均一) | 直線的(部品操作が必要) |

| プロセス温度 | 高温(しばしば数百~数千°C) | 低温(熱に敏感な材料に適している) |

| 膜の密着性 | 強力な化学結合 | 高純度、物理的/原子結合 |

| 最適用途 | 複雑な幾何学的形状、堅牢な基板 | 熱に敏感な材料、高純度膜 |

研究室に最適な気相成長法を選択する準備はできましたか?

KINTEKは、気相成長に関するあらゆるニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。複雑なコーティング用のCVDシステムが必要な場合でも、熱に敏感な用途向けのPVDツールが必要な場合でも、当社の専門家がお客様の研究と生産成果を向上させるための理想的なソリューションの選択をお手伝いします。

今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、KINTEKがお客様の研究室の成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク