蒸着とは、超薄膜(多くの場合、わずか数原子または数分子の厚さ)を表面に塗布するために使用されるプロセス群です。これは、固体または液体のコーティング材料を真空チャンバー内でガスまたは蒸気に変換し、それを移動させて基板として知られるターゲットオブジェクト上で固化させることによって達成されます。

蒸着は単一の技術ではなく、材料を蒸気にして新しい表面に固体薄膜として正確に再構築するという基本的な原理です。決定的な違いは、その再構築がどのように行われるかです。物理的なプロセス(凝縮)によるものか、化学的なプロセス(反応)によるものかです。

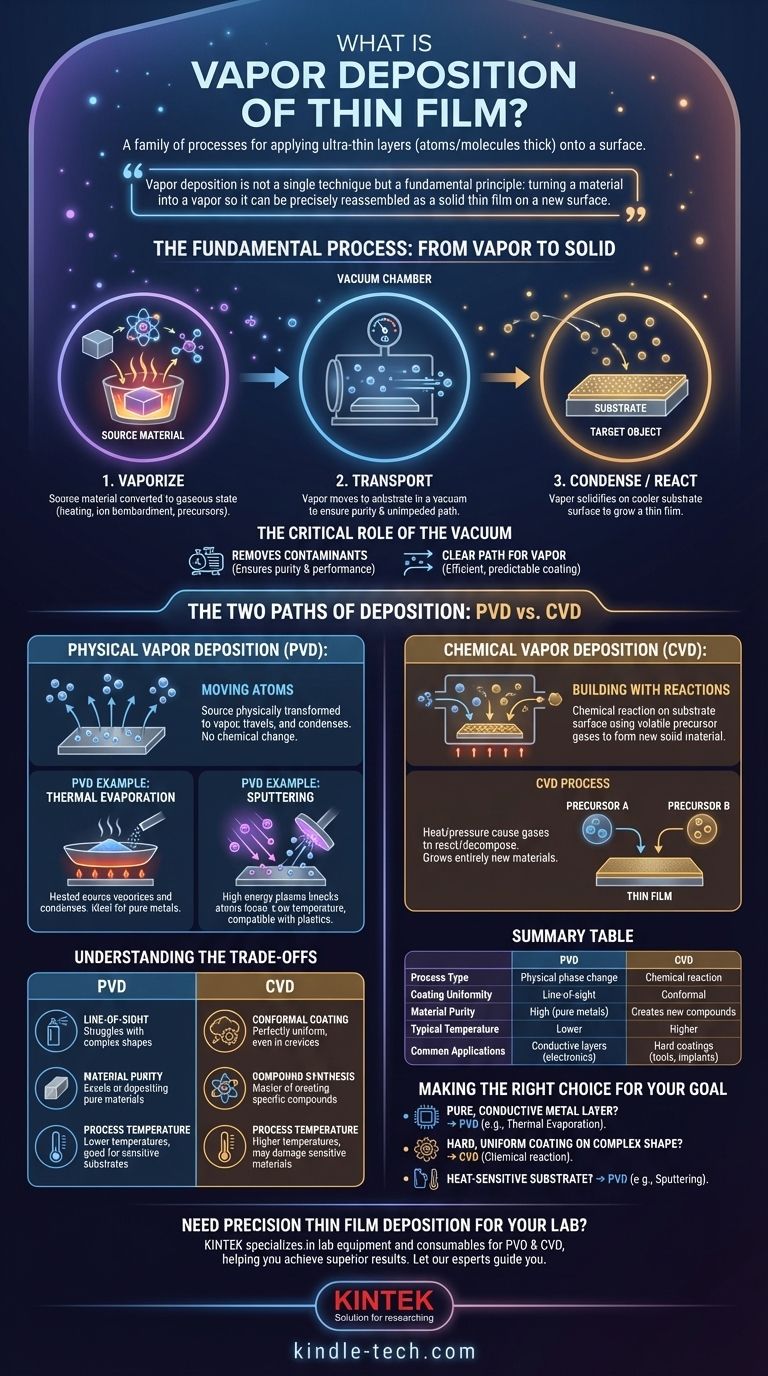

基本的なプロセス:蒸気から固体へ

蒸着は複雑に聞こえるかもしれませんが、その根底にある原理は論理的な3段階のシーケンスに従います。これは、材料をゼロから構築するための高度に制御された方法です。

3つの主要なステップ

プロセス全体は3つの異なる段階にかかっています。まず、原料がガス状態に変換され、蒸気が生成されます。これは、加熱、イオンによる衝撃、または反応性前駆体ガスの導入によって行われます。

次に、この蒸気が供給源から基板に輸送されます。これは、純度を確保し、蒸気原子が空気分子と衝突するのを防ぐために、ほとんどの場合真空中で行われます。

第三に、蒸気がより低温の基板表面で凝縮または反応し、固体で均一な薄膜として成長します。熱いシャワーからの蒸気が冷たい鏡に水の層として凝縮するのと似ていますが、高度に設計された原子スケールで行われます。

真空の重要な役割

高品質の蒸着には、真空環境が不可欠です。これには2つの主要な機能があります。

第一に、薄膜内に閉じ込められて純度と性能を損なう可能性のある空気やその他の汚染物質を除去します。

第二に、蒸発した原子が供給源から基板に移動するための明確で妨げのない経路を作成し、効率的で予測可能なコーティングプロセスを保証します。

堆積の2つの経路:PVDとCVD

目標は同じですが、蒸気が固体膜になる方法によって区別される蒸着には2つの主要なカテゴリがあります。物理蒸着(PVD)と化学蒸着(CVD)です。

物理蒸着(PVD):原子の移動

PVDでは、原料が物理的に蒸気に変換され、基板に移動し、再び固体に凝縮します。材料自体に化学変化は起こりません。固体からガスへ、そして再び固体への純粋な相変化です。

PVDの例:熱蒸着

最も簡単なPVD法の1つは熱蒸着です。原料は真空中で(多くの場合タングステン素子によって)加熱され、蒸発します。この蒸気は移動し、より低温の基板上で凝縮して膜を形成します。これは、太陽電池やOLEDディスプレイの導電層用の金属などの純粋な材料を堆積させるのに理想的です。

PVDの例:スパッタリング

スパッタリングは異なる物理的なアプローチです。熱の代わりに運動エネルギーを使用します。真空内で、高エネルギープラズマ(通常はアルゴンなどの不活性ガス)が原料、つまり「ターゲット」に向けられます。プラズマイオンは亜原子サンドブラスターのように機能し、ターゲットから原子を叩き出し、それらが飛び出して基板上に堆積します。

化学蒸着(CVD):反応による構築

PVDとは異なり、化学蒸着は基板表面で直接化学反応を伴います。このプロセスでは、1つ以上の揮発性前駆体ガスが基板を含む反応チャンバーに導入されます。

チャンバー内の熱と圧力条件により、これらのガスが互いに反応したり、基板上で分解したりして、薄膜としてまったく新しい固体材料を形成します。膜は化学合成によって文字通り「成長」します。

トレードオフの理解

PVDとCVDのどちらを選択するかは、材料、コーティングされるオブジェクトの形状、および最終的な膜の望ましい特性に完全に依存します。

コンフォーマルコーティング対見通し線

PVDは主に見通し線プロセスです。蒸発した原子は直線で移動するため、供給源に直接面する表面は非常によくコーティングされますが、複雑な3次元形状を均一に覆うのは困難です。

一方、CVDはオブジェクトの周囲を流れることができるガスに依存しています。これにより、亀裂の内部や複雑な形状でも完全に均一な、高度にコンフォーマルなコーティングを作成できます。

材料の純度対化合物の合成

PVDは非常に純粋な材料の堆積に優れています。原料を蒸発させて再凝縮するだけなので(例:純粋なアルミニウム)、最終的な膜はその純度を維持します。

CVDは化合物の合成の達人です。チタンナイトライド(工具コーティング用)や二酸化ケイ素(エレクトロニクス用)のような特定の耐久性のある化合物の作成に使用されますが、これらはPVDでは堆積が困難または不可能です。

プロセス温度

プロセス温度も重要な差別化要因です。多くのCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要であり、損傷することなくコーティングできる基板の種類が制限される可能性があります。

一部のPVD法は熱を使用しますが、スパッタリングのような他の方法ははるかに低い温度で実行できるため、プラスチックを含むより敏感な材料と互換性があります。

目標に合った適切な選択をする

正しいアプローチを選択するには、まず目標を定義する必要があります。

- 純粋な導電性金属層(例:エレクトロニクス用)の堆積が主な焦点である場合:熱蒸着のような物理蒸着(PVD)法が、多くの場合最も直接的で効果的です。

- 複雑な形状(例:工具や医療用インプラント)に硬くて保護性のある均一なコーティングを作成することが主な焦点である場合:化学反応プロセスとコンフォーマルな被覆率により、化学蒸着(CVD)が優れた選択肢となる可能性が高いです。

- 高温に耐えられない熱に弱い基板がプロジェクトに含まれる場合:スパッタリングのような低温PVD法は、従来のCVDに比べて大きな利点を提供することがよくあります。

これらの基本的な原理を理解することで、材料を精密に設計し、現代の技術を推進する機能的な表面を構築することができます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的な相変化(蒸発/スパッタリング) | 基板表面での化学反応 |

| コーティングの均一性 | 見通し線(複雑な形状では均一性が低い) | コンフォーマル(3D形状に優れている) |

| 材料の純度 | 高い(純粋な金属) | 新しい化合物を生成(例:窒化チタン) |

| 一般的な温度 | 低い(熱に弱い基板に適している) | 高い(敏感な材料を損傷する可能性がある) |

| 一般的な用途 | エレクトロニクス、太陽電池の導電層 | 工具、医療用インプラントの硬質コーティング |

研究室で精密な薄膜堆積が必要ですか?

高度なエレクトロニクス、耐久性のある工具コーティング、または医療機器の表面を開発しているかどうかにかかわらず、適切な蒸着方法を選択することが重要です。KINTEKは、PVDおよびCVDプロセスの両方に対応する実験装置と消耗品を専門とし、精度と信頼性で優れた薄膜結果を達成するのに役立ちます。

当社の専門家がお客様の特定のアプリケーションに最適なソリューションをご案内します。

今すぐお問い合わせください。プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉