気相成長は単一のプロセスではなく、材料を極薄の層として表面に堆積させるために使用される、高度な製造技術の総称です。多くの場合、原子レベルで堆積が行われます。これらの手法では、原料を気体状態(蒸気)に変換し、その後、基板として知られるターゲットオブジェクト上で凝縮または反応させて固体膜を形成させます。厚さと組成に対するこの精密な制御は、現代技術の基礎となっています。

気相成長の核心は、機能性材料をボトムアップで構築することにあります。材料を原子層レベルの蒸気として堆積させることにより、バルクの固体状態の材料では達成不可能な、独自の光学的、電気的、機械的特性を設計することができます。

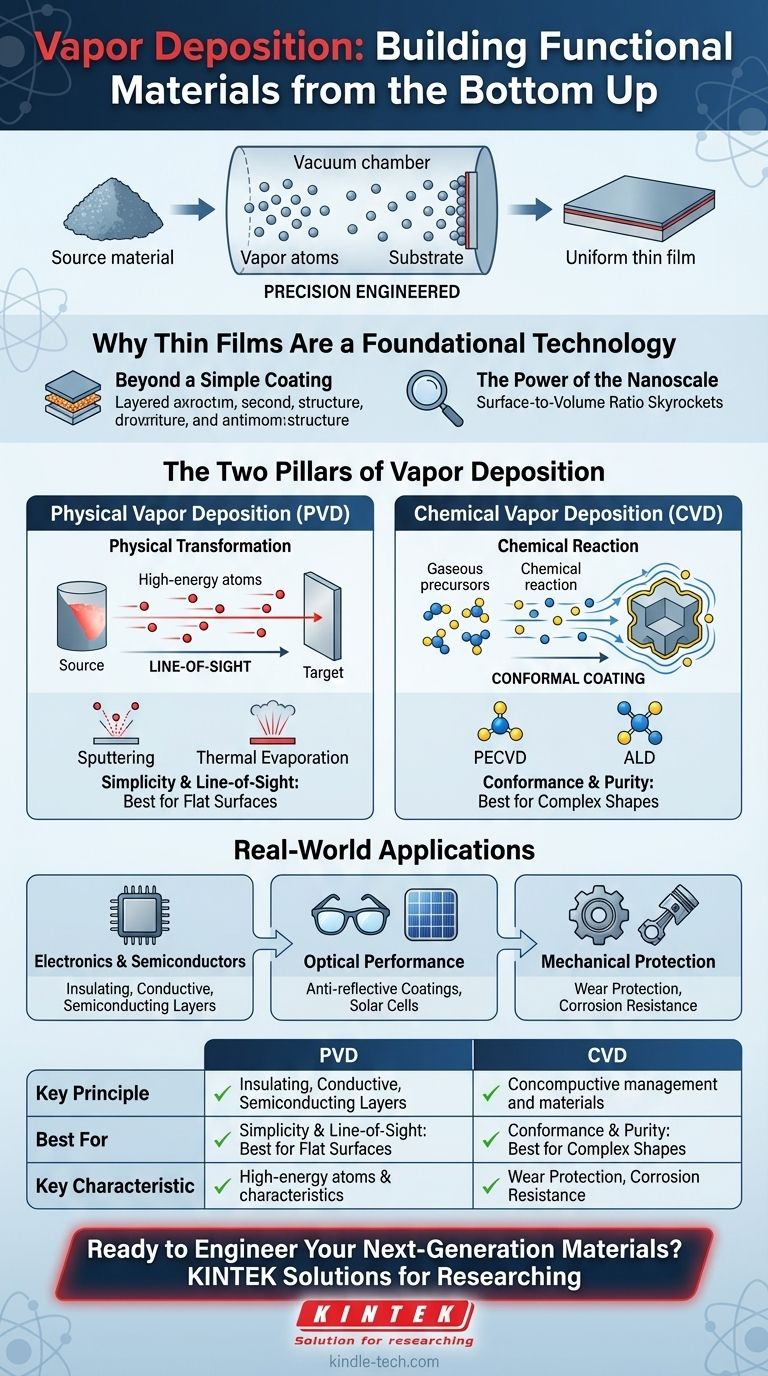

薄膜が基礎技術である理由

気相成長の重要性を理解するためには、まず同じ材料の塊と薄膜がなぜこれほど異なる挙動を示すのかを理解する必要があります。

単なるコーティングを超えて

薄膜は単なるペンキの層ではありません。それは、導電性、反射率、硬度などの材料特性が根本的に変化した、設計された層です。

ナノスケールの力

材料が原子または分子スケールの層に縮小されると、表面積対体積比が急激に増加します。この変化により、バルク特性よりも表面効果が材料の挙動を支配するようになり、半導体デバイスや太陽電池などに要求される独自の特性が生まれます。

気相成長の二本柱

気相成長法は、蒸気の生成方法と堆積方法に基づいて、大きく分けて2つの主要なカテゴリに分類されます。この区別を理解することが、この分野を理解する鍵となります。

物理気相成長法(PVD)

PVDでは、原料が物理的に蒸気に変換されます。これは通常、真空チャンバー内での高エネルギープロセスによって行われ、堆積自体に化学反応は関与しません。

分子ブラストのようなものだと考えてください。原子が固体ターゲットから叩き出され、まっすぐな線で進み、その経路にあるものすべてをコーティングします。一般的なPVD技術には、スパッタリングや真空蒸着があります。

化学気相成長法(CVD)

CVDでは、基板表面での化学反応によって膜が形成されます。ガス状の前駆体化学物質が反応チャンバーに導入され、そこで加熱された基板上で分解・反応して目的の薄膜を形成します。

これは、より精密に制御された凝縮に似ています。化学前駆体が物体の全方向を取り囲むため、非常に均一なコーティングが可能です。主要な例としては、プラズマ強化CVD(PECVD)や原子層堆積(ALD)があります。

トレードオフの理解

PVDとCVDの選択は恣意的なものではなく、最終製品の特定の要件によって決まります。各手法には固有の利点と制限があります。

PVD:単純さと直進性

PVDにおける蒸発した原子は直進するため、これは直進プロセス(Line-of-Sight Process)です。これにより、平坦な表面を高純度でコーティングするのには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を覆うのには効果が低くなります。

CVD:均一性と純度

CVDは、複雑な形状を均一に覆うことができる高度に均一なコーティング(Conformal Coatings)を作成するのに優れています。堆積が表面の化学反応によって行われるため、前駆体ガスは基板のすべての部分に到達できます。このプロセスにより、極めて高純度で密度の高い膜を生成できます。

業界を横断する実世界の応用

気相成長は、数え切れないほどの現代製品の背後にある、目に見えないが不可欠なプロセスです。その応用は、薄膜に設計される特定の特性によって定義されます。

電子機器および半導体向け

薄膜は、すべての集積回路の構成要素です。気相成長は、シリコンウェハ上にトランジスタやコネクタを形成する絶縁層、導電層、および半導体層を堆積させるために使用されます。

光学性能向け

眼鏡から科学機器に至るまで、高性能なレンズのほぼすべてが薄膜を使用しています。これらの層は、光を操作するための反射防止コーティング、高反射ミラー、フィルターを作成するために適用されます。この技術は、太陽電池の製造にも不可欠です。

機械的保護向け

気相成長によって堆積された膜は、基材よりもはるかに耐久性のある表面を作成できます。これらの膜は、工作機械やエンジン部品に耐摩耗性を提供し、航空宇宙分野で熱バリアを作成し、デリケートな部品に耐食性をもたらします。

目標に応じた適切な選択

適切な堆積方法は、材料、基板の形状、最終製品の機能目標に完全に依存します。

- 集積回路または半導体デバイスの作成が主な焦点の場合: 極めて高い精度でさまざまな導電層、絶縁層、半導体層を堆積させるために、PVDとCVDの両方に依存することになります。

- 光学特性の向上が主な焦点の場合: PVDは反射防止レンズコーティングの作成によく使用され、CVDとその派生技術は高純度光導波路の製造に不可欠です。

- 耐久性と耐食性の向上が主な焦点の場合: PVDは工具への硬質耐摩耗性コーティングの適用に優れており、CVDは複雑な産業部品に高度に均一な保護層を作成できます。

結局のところ、気相成長を理解することは、現代技術を定義する材料特性を解き放つための鍵となります。

要約表:

| 手法 | 主要原理 | 最適用途 | 主な特徴 |

|---|---|---|---|

| 物理気相成長法(PVD) | 固体を蒸気に物理的に変換する。 | 平坦な表面、高純度コーティング、耐摩耗性保護。 | 直進プロセス。 |

| 化学気相成長法(CVD) | 加熱された基板上でのガスの化学反応。 | 複雑な3D形状、高度に均一で均一なコーティング。 | 優れたステップカバレッジ。 |

次世代材料の設計にご興味がありますか?

先進的な半導体、光学コーティング、耐摩耗性部品を開発しているかどうかにかかわらず、適切な堆積装置が成功の鍵となります。KINTEKは、気相成長のあらゆるニーズに対応する高品質なラボ機器と消耗品の専門サプライヤーです。

私たちは、お客様が以下を達成できるよう、ツールと専門知識を提供します。

- 研究開発および生産のための正確で均一な薄膜の実現。

- 特定の用途に最適なPVDまたはCVDシステムの選択。

- 製品の性能と耐久性の向上。

当社のソリューションがお客様のイノベーションをどのように加速できるかについて、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機