本質的に、真空焼入れは高純度熱処理プロセスです。これは、金属部品を酸素を含まない環境で特定の温度に加熱し、その後急速に冷却して硬度と強度を高めることを含みます。真空中で加熱サイクルを実行することにより、このプロセスは酸化などの表面反応を防ぎ、多くの場合、それ以上の機械的仕上げを必要としない、きれいで光沢のある部品をもたらします。

真空焼入れの主要な利点は、表面を損なうことなく金属を強化できることです。酸素を除去することで、内部が硬化するだけでなく、炉から取り出した直後から優れたスケールフリーな仕上げを持つ部品を提供します。

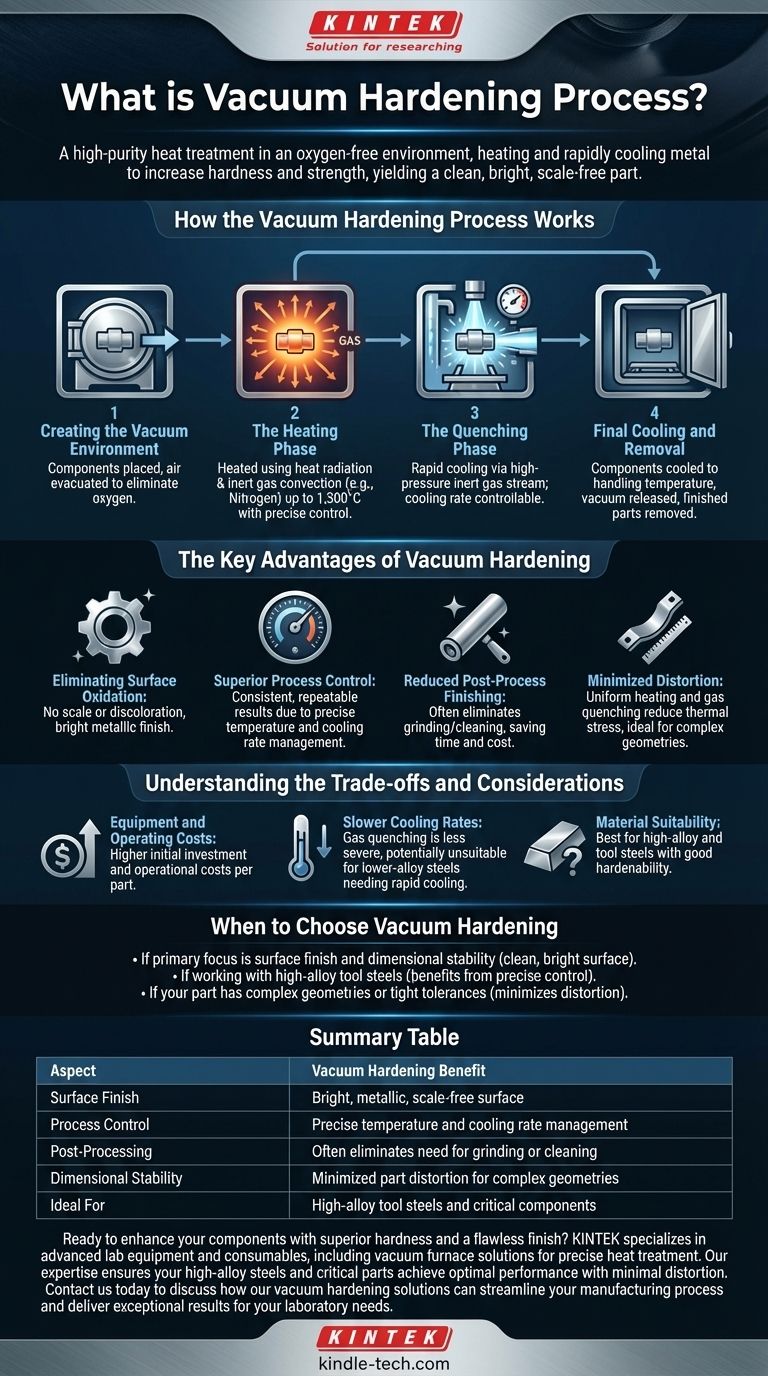

真空焼入れプロセスの仕組み

このプロセスは、密閉された真空炉内で完全に実行される、精密で多段階の操作です。各ステップは、望ましい材料特性を達成するために慎重に制御されます。

真空環境の作成

最初のステップは、部品を炉に入れ、空気を除去することです。この排気により真空が生成され、高温で金属と反応する可能性のある酸素やその他の大気ガスが除去されます。

加熱フェーズ

真空が確立されると、材料は加熱されます。これは、熱放射と、窒素などの不活性ガスを用いた対流加熱の組み合わせを使用して行われます。温度は最大1,300°Cに達することがあり、最新の炉制御により、非常に正確で均一な温度管理が可能です。

焼入れフェーズ

硬度を達成するためには、加熱された部品を焼入れと呼ばれるプロセスで急速に冷却する必要があります。真空焼入れでは、これは通常窒素である高圧の不活性ガス流を使用して行われます。冷却速度は、ガス圧と流量を調整することで正確に制御できます。

最終冷却と取り出し

急速焼入れ後、部品は取り扱い可能な温度まで冷却され、真空が解除され、完成した部品は炉から取り出されます。

真空焼入れの主な利点

他の方法と比較して真空焼入れを選択すると、品質、一貫性、および最終部品の完全性に関連するいくつかの明確な利点が得られます。

表面酸化の排除

主な利点は酸化の防止です。酸素が存在しないため、金属表面にスケールや変色が発生せず、光沢のある金属仕上げが得られます。

優れたプロセス制御

真空炉は、温度と冷却速度の両方において優れた制御を提供します。この精度により、部品のバッチ全体で焼入れが一貫して繰り返され、信頼性の高い予測可能な結果が得られます。

後処理仕上げの削減

部品は炉からきれいで光沢のある状態で出てくるため、研削、サンドブラスト、化学洗浄などの二次作業の必要性が完全に排除されることがよくあります。これにより、製造ワークフローにおいて時間とコストが大幅に節約されます。

歪みの最小化

真空プロセスに固有の制御された均一な加熱とガス焼入れは、部品にかかる熱応力を最小限に抑えます。これにより歪みが少なくなり、複雑な形状や厳しい寸法公差を持つ部品にとって特に重要です。

トレードオフと考慮事項の理解

強力である一方で、真空焼入れは特定の考慮事項を伴う特殊なプロセスです。

設備および運用コスト

真空炉は洗練された高価な設備です。この初期投資と運用コストは、このプロセスが従来の雰囲気焼入れよりも部品あたりのコストが高くなることを意味します。

遅い冷却速度

ガス焼入れは高度に制御可能ですが、油や水などの液体媒体での焼入れよりも一般的に穏やかです。これは、完全な硬度を達成するために非常に急速な冷却速度を必要とする一部の低合金鋼には適さない可能性があることを意味します。

材料の適合性

このプロセスは、より遅い冷却プロセス中に硬化する能力である「焼入れ性」が良好な高合金鋼および工具鋼に最適です。非常に積極的な焼入れを必要とする材料は、この方法の理想的な候補ではない場合があります。

真空焼入れを選択する時期

材料の選択と最終部品の要件によって、真空焼入れが適切なアプローチであるかどうかが決まります。

- 表面仕上げと寸法安定性を最優先する場合:真空焼入れは、クリーンで光沢のある表面が重要であり、熱処理後の機械加工の必要性を排除する部品に最適です。

- 高合金工具鋼を扱う場合:これらの材料は、真空炉の正確な温度および冷却制御から大きな恩恵を受け、一貫した予測可能な焼入れ結果を保証します。

- 部品が複雑な形状または厳しい公差を持つ場合:均一な加熱と制御されたガス焼入れは、より過酷な液体焼入れ方法と比較して歪みを最小限に抑えます。

最終的に、真空焼入れは、部品の表面の最終的な完全性がその内部硬度と同じくらい重要である場合に最高の選択肢となります。

要約表:

| 側面 | 真空焼入れの利点 |

|---|---|

| 表面仕上げ | 光沢のある金属製、スケールフリーな表面 |

| プロセス制御 | 正確な温度および冷却速度管理 |

| 後処理 | 研削や洗浄の必要性をしばしば排除 |

| 寸法安定性 | 複雑な形状の部品の歪みを最小限に抑える |

| 理想的な用途 | 高合金工具鋼および重要部品 |

優れた硬度と完璧な仕上げで部品を強化する準備はできていますか?KINTEKは、精密な熱処理のための真空炉ソリューションを含む、高度なラボ機器と消耗品を専門としています。当社の専門知識により、高合金鋼や重要部品が最小限の歪みで最適な性能を達成することを保証します。今すぐお問い合わせください。当社の真空焼入れソリューションが、お客様の製造プロセスを合理化し、ラボのニーズに優れた結果をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 焼成炉の機能とは?あなたの業界のマテリアルトランスフォーメーションを解き放つ

- HVOFコーティングの評価に工業用電気炉はどのように利用されますか?熱疲労性能の最適化

- ろう付けに使用される加熱源の種類は?用途に最適な炉の選択

- 熱処理における炉とは?完全な環境制御システム

- 最も一般的に使用されるろう付け金属にはどのようなものがありますか?適切なフィラー合金を選択するためのガイド

- 焼鈍しは遅いプロセスですか?熱処理における制御された冷却の重要な役割

- 真空蒸着の膜厚はどのくらいですか?コーティングに原子レベルの精度を実現

- ジルカロイの後処理において、高温真空アニーリング炉はどのような役割を果たしますか?酸化安定性の向上