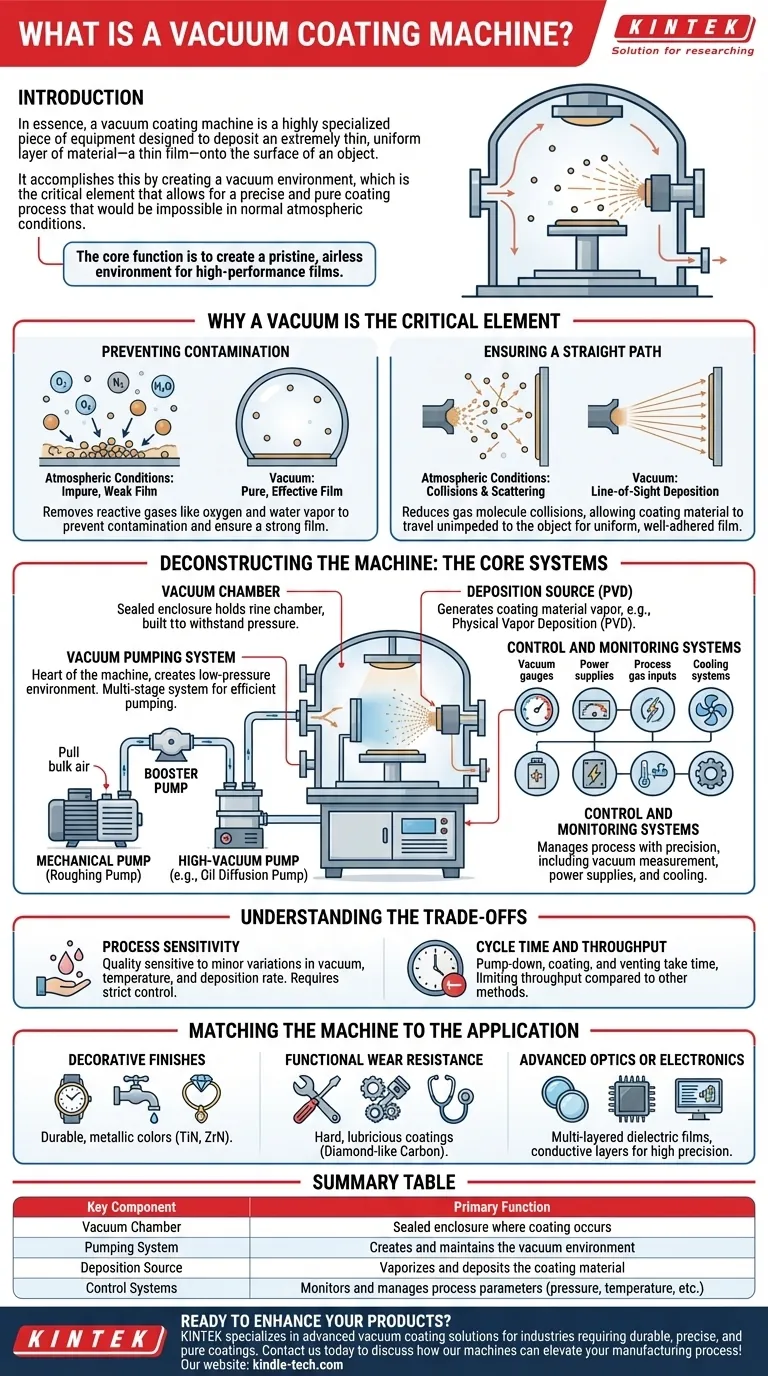

本質的に、真空コーティング装置とは、物体の表面に極めて薄く均一な層(薄膜)の材料を成膜するために設計された、高度に専門化された装置です。これは、真空環境を作り出すことによってこれを実現します。この真空環境こそが、通常の気圧下では不可能な、精密かつ純粋なコーティングプロセスを可能にする決定的な要素です。

真空コーティング装置の核となる機能は、単に物体をコーティングすることではなく、コーティング材料が源からターゲットへ妨げられることなく移動し、特定の機能的または装飾的な特性を持つ高性能な膜をもたらす、清浄で空気のない環境を作り出すことです。

なぜ真空が決定的な要素なのか

装置を理解するためには、まず真空の役割を理解する必要があります。チャンバーから空気やその他のガスを除去することは、主に2つの理由からプロセス全体にとって根本的です。

汚染の防止

私たちの周囲の空気は、酸素、窒素、水蒸気などの粒子で満たされています。これらの粒子はコーティング材料と反応し、ターゲット表面を汚染し、弱く、不純で、効果のない膜につながります。

まっすぐな経路の確保

真空状態では、コーティング粒子が衝突するガス分子がはるかに少なくなります。これにより、気化されたコーティング材料がその源からコーティングされる物体まで直線的に移動することが可能になり、これは「見通し線(line-of-sight)」成膜として知られる原理です。これにより、高密度で均一で密着性の高い膜が保証されます。

装置の分解:コアシステム

設計は異なりますが、すべての真空コーティング装置は、連携して動作するいくつかの基本的なシステムを中心に構築されています。これらのシステムは、環境、材料、およびプロセス自体を管理します。

真空チャンバー

これはコーティングが行われる密閉された中央のエンクロージャです。これは、内部と外部の大気との間の巨大な圧力差に耐えるように構築されており、コーティングされる物体と成膜源の両方を収容します。

真空ポンプシステム

これは装置の心臓部であり、低圧環境を作り出す責任があります。通常、単一のポンプでは大気圧から高真空まで効率的に到達できないため、多段システムになっています。

- メカニカルポンプ: これらの「粗引きポンプ」が初期の作業を行い、チャンバーから大部分の空気を除去します。

- ブースターポンプおよび高真空ポンプ: 特定の圧力が達成されると、ブースター(ルーツ)ポンプや油拡散ポンプなどの高真空ポンプが引き継ぎ、残りの分子を除去して要求される深真空を達成します。

成膜源

これはコーティング材料の蒸気を発生させるシステムです。最も一般的に言及される方法は物理的気相成長(PVD)であり、固体材料が物理的な手段(スパッタリングや蒸着など)によって気化され、その後ターゲット上に薄膜として堆積します。

制御および監視システム

プロセスを正確に管理するためには、多数の相互接続されたシステムが必要です。これには、真空測定ゲージ、成膜源用の電源、特定のプロセスガスを導入するためのシステム、および発生する激しい熱を管理するための冷却システムが含まれます。

トレードオフの理解

真空コーティングは、高度な技術と多額の資本を必要とするプロセスであることを認識することが重要です。この機械は複雑であり、操作とメンテナンスには専門的な知識が必要です。

プロセスの感度

最終的なコーティングの品質は、プロセスのパラメーターに非常に敏感です。真空度、温度、または成膜速度のわずかな変動が膜の特性に大きく影響を与える可能性があるため、厳格なプロセス管理が求められます。

サイクルタイムとスループット

高真空を作り出すことは瞬間的なプロセスではありません。チャンバーの排気、コーティングプロセスの実行、およびチャンバーを大気圧に戻すまでの時間(「サイクルタイム」)は、塗装や電気めっきなどの他のコーティング方法と比較して、全体の生産量を制限する可能性があります。

用途に合わせた装置の選定

真空コーティング装置の特定の設計は、その意図された目的に完全に左右されます。最終的な目標を理解することが、技術を理解するための鍵となります。

- 装飾的な仕上げが主な焦点の場合: 腕時計、蛇口、宝飾品などのアイテムに耐久性のあるメタリックカラーを作成するために、窒化チタンや窒化ジルコニウムなどの材料の成膜に最適化されたシステムが必要です。

- 機能的な耐摩耗性が主な焦点の場合: 産業用工具、エンジン部品、または医療用インプラントに、非常に硬い潤滑性のコーティング(ダイヤモンドライクカーボンなど)を適用できる機械が必要です。

- 高度な光学または電子機器が主な焦点の場合: レンズの反射防止コーティングや半導体用の導電層のために多層誘電体膜を成膜するには、高度な監視機能を備えた非常に精密な機械が必要です。

結局のところ、真空コーティング装置は、制御された環境下で原子レベルで物質を操作することにより、先進的な材料の作成を可能にする洗練されたツールなのです。

要約表:

| 主要コンポーネント | 主な機能 |

|---|---|

| 真空チャンバー | コーティングが行われる密閉エンクロージャ |

| ポンプシステム | 真空環境を作り出し維持する |

| 成膜源 | コーティング材料を気化・成膜する |

| 制御システム | プロセスパラメーター(圧力、温度など)を監視・管理する |

高性能薄膜で製品を強化する準備はできましたか? KINTEKは、装飾的な仕上げから機能的な耐摩耗性、高度な光学に至るまで、耐久性、精度、純粋なコーティングを必要とする産業向けに、先進的な真空コーティングソリューションを専門としています。当社のラボ機器と消耗品に関する専門知識により、お客様の特定の用途に最適なシステムを確実に手に入れることができます。今すぐお問い合わせいただき、当社の真空コーティング装置がお客様の製造プロセスをどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器