簡単に言えば、二軸押出機とは、閉じたバレル内で2本の噛み合い式共回転スクリューを使用して材料を混合、混練、または反応させる高度な加工技術です。より単純な方法とは異なり、スクリューの密着した自己清掃作用により、すべての材料が継続的に処理され、前方に送られるため、並外れた効率と非常に均一な最終製品が得られます。

二軸押出機の根本的な利点は、その設計にあります。噛み合い式のスクリューが互いに積極的に清掃し合うため、デッドスポットがなくなり、すべての材料粒子が同じ加工条件を受けることが保証されます。

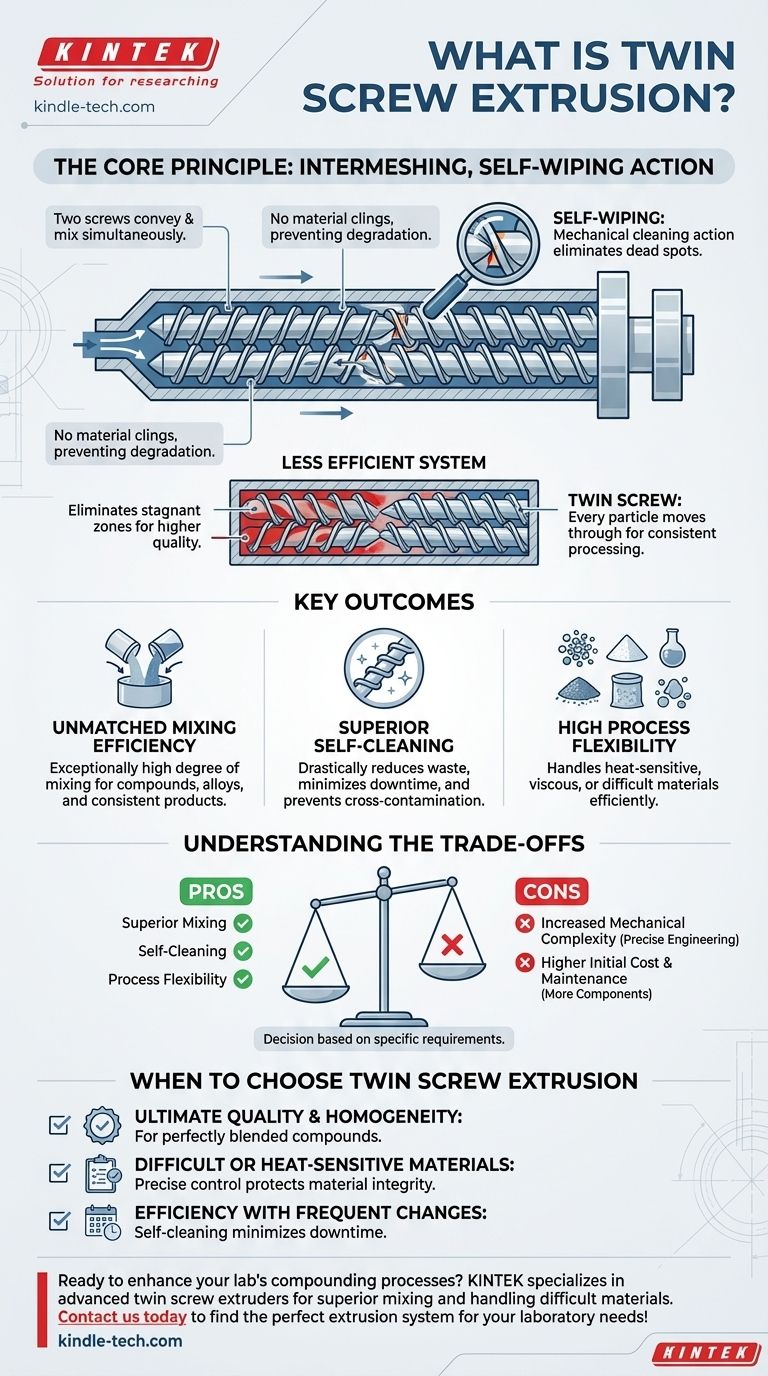

核心原理:噛み合い式自己清掃作用

二軸押出機の独自の能力は、その2つの主要コンポーネント間の洗練された相互作用から直接生まれます。このメカニズムを理解することが、その価値を理解する鍵となります。

スクリューがどのように連携するか

二軸押出機は、精密に適合されたバレル内で同じ方向に回転する2本のスクリューを特徴としています。材料が機械に供給されると、これらのスクリューの回転が材料を前方に搬送すると同時に混合します。

「自己清掃」の利点

一方のスクリューのフライトが、もう一方のスクリューのチャンネルを常に拭き取ります。この機械的な清掃作用が、設計の最も重要な特徴です。

これにより、材料がスクリュー表面に付着することがなくなり、熱への長時間の曝露による劣化を防ぎます。

「滞留ゾーン」の排除

効率の低いシステムでは、材料が動かなくなり、過剰に処理されたり焦げ付いたりする「滞留ゾーン」が発生することがあります。二軸スクリューの自己清掃性は、これらのゾーンを完全に排除します。

すべての粒子はバレル内を移動することを強制され、バッチ全体の均一な加工履歴と、より高品質で均一な出力を保証します。

二軸設計の主な成果

二軸押出機の独自の機械的原理は、他の方法では達成が困難な、いくつかの重要なプロセス上の利点をもたらします。

比類のない混合効率

材料が2本のスクリュー間で継続的に移動するため、システムは非常に高い混合度を提供します。これは、プラスチックと添加剤の混練、合金の作成、または非常に均一な食品の製造などの用途にとって不可欠です。

優れた自己清掃性

自己清掃作用により、ほぼ完璧な自己清掃能力が得られます。生産が終了すると、バレル内に残る材料はごくわずかです。

これにより、廃棄物が大幅に削減され、異なる製品の生産間のダウンタイムが最小限に抑えられ、相互汚染が防止されます。

高いプロセス柔軟性

効率的な搬送と混合により、二軸押出機は、熱に弱い、粘性がある、または他のシステムでは加工が困難なものを含む、幅広い材料を処理できます。

トレードオフの理解

強力である一方で、二軸押出機はすべての用途に対する万能の解決策ではありません。情報に基づいた意思決定を行うためには、トレードオフを認識することが不可欠です。

機械的複雑さの増加

その設計は、2本の噛み合い式スクリューと対応するギアボックスを備えているため、単軸押出機よりも本質的に複雑です。この複雑さには、より精密なエンジニアリングと製造が必要です。

高い初期費用とメンテナンス

二軸システムの複雑さと精度は、通常、より高い初期投資につながります。相互作用するコンポーネントの数が多いほど、メンテナンスもより要求が厳しくなる可能性があります。

二軸押出機を選択する時期

この技術を使用するかどうかの決定は、最終製品とプロセスの特定の要件によって推進されるべきです。

- 最終的な製品品質と均一性に重点を置く場合:二軸システムの優れた混合は、完全にブレンドされたコンパウンドを作成するための決定的な選択肢です。

- 困難な材料や熱に弱い材料の加工に重点を置く場合:精密な制御と滞留ゾーンの排除により、材料の完全性が保護されます。

- 頻繁な材料変更を伴う生産効率に重点を置く場合:自己清掃特性により、ダウンタイムが最小限に抑えられ、バッチ間の汚染が防止されます。

最終的に、二軸押出機は、精密な制御と卓越した混合が不可欠な用途にとって最高の技術です。

要約表:

| 側面 | 主な特徴 | 利点 |

|---|---|---|

| 混合 | 噛み合い式スクリュー | 卓越した均一性と均一な製品品質 |

| 清掃 | 自己清掃作用 | 廃棄物を削減し、ダウンタイムを最小限に抑え、汚染を防止 |

| 柔軟性 | 効率的な搬送 | 熱に弱い、粘性がある、または困難な材料を処理 |

| 複雑さ | 精密なエンジニアリング | 初期費用とメンテナンスは高いが、優れた性能 |

研究室の混練および混合プロセスを強化する準備はできていますか? KINTEKは、優れた混合効率、自己清掃性、および困難な材料の処理のために設計された二軸押出機を含む、高度な研究室機器を専門としています。当社のソリューションは、比類のない製品均一性とプロセス柔軟性を実現するのに役立ちます。今すぐお問い合わせください。お客様の研究室のニーズに最適な押出システムを見つけます!

ビジュアルガイド

関連製品

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- パワフルプラスチック粉砕機

- 三次元電磁ふるい分け装置

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用