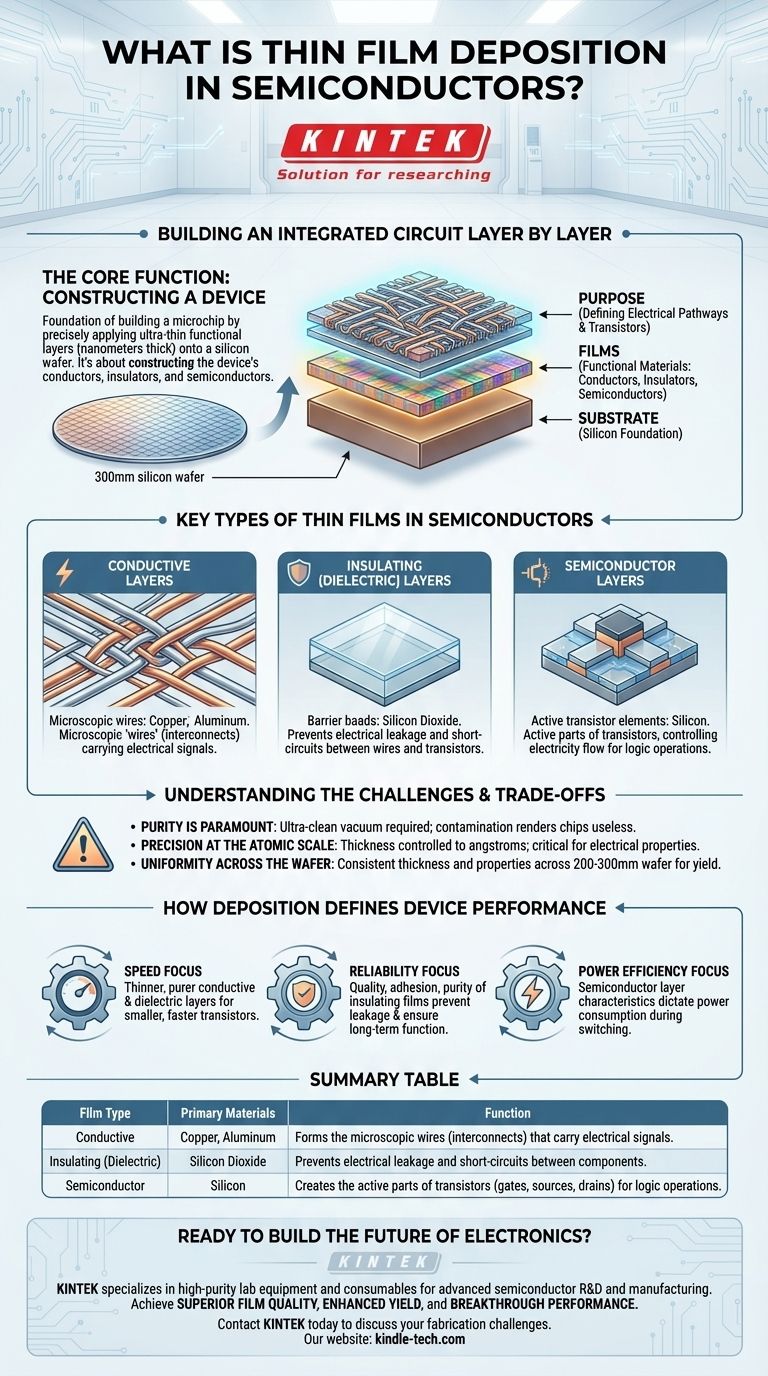

半導体の文脈において、薄膜堆積とは、材料の超薄型で機能的な層をシリコンウェハー上に精密に適用することによって集積回路を構築する基礎的なプロセスです。これらの層は、しばしばわずか数ナノメートル厚で、単なるコーティングではなく、現代のマイクロチップのトランジスタと配線を集合的に形成するパターン化された導体、絶縁体、半導体です。

把握すべき中心的な概念は、薄膜堆積が表面を保護することではなく、デバイスを構築することであるということです。それは、各層が最終的な構造が機能するために必要な特定の材料と目的を持つ、超高層ビルをフロアごとに建設するミクロな等価物です。

核となる機能:回路を層ごとに構築する

堆積の役割を理解するには、それを高度に制御された構築プロセスとして考えるのが最適です。マイクロチップは、平らな基盤の上にゼロから構築される信じられないほど複雑な三次元構造です。

基板:シリコンの基盤

すべての半導体製造は、基板から始まります。これは通常、ウェハーとして知られる高純度で研磨されたシリコンディスクです。このウェハーは、他のすべての回路要素が構築される安定した基盤として機能します。

薄膜:機能性材料の作成

「薄膜」は、このウェハー上に堆積される活性材料です。これらは単一の種類の材料ではなく、それぞれが特定の電気的特性のために選択された異なる材料のシーケンスです。

目的:電気経路の定義

各層は、回路の特定の部品を形成するために細心の注意を払ってパターン化されます。導電性、絶縁性、半導体材料の層を精密な順序で堆積させることにより、エンジニアはプロセッサやメモリチップを構成する数百万または数十億個の個々のトランジスタを構築します。

半導体における薄膜の主要な種類

異なる材料が、集積回路内の3つの重要な機能を実行するために堆積されます。これらの薄膜を精密に堆積および成形する能力が、現代の電子機器を可能にします。

導電層

これらの薄膜は通常、銅やアルミニウムなどの金属でできています。これらは、チップ上の異なるトランジスタや他のコンポーネント間で電気信号を運ぶ微細な「配線」または相互接続として機能します。

絶縁(誘電体)層

二酸化シリコンのような材料は、絶縁体として機能するために堆積されます。その主な役割は、高密度に詰め込まれた配線とトランジスタの間で電流が漏れたり短絡したりするのを防ぎ、信号が意図された場所にのみ流れるようにすることです。

半導体層

特殊な堆積技術が、シリコン自体のような半導体材料の層を追加または変更するために使用されます。これらの層は、トランジスタの活性部分(ゲート、ソース、ドレイン)を形成し、電気の流れを制御して、コンピューティングの中心にある論理演算を実行します。

課題とトレードオフの理解

薄い層を堆積するという概念は単純に聞こえますが、現代の半導体に必要なスケールでそれを行うことは、計り知れない技術的課題を提示します。チップ製造プロセス全体の成功は、これらの課題を克服することにかかっています。

純度が最重要

堆積環境は超クリーンな真空でなければなりません。単一の微細な塵粒子や不純物原子が層を汚染し、短絡を引き起こしてチップ全体を使用不能にする可能性があります。

原子スケールでの精度

トランジスタの電気的特性は、その絶縁層と半導体層の正確な厚さに大きく依存します。堆積プロセスは、わずか数オングストローム、時には原子の単一層に相当する精度で制御されなければなりません。

ウェハー全体での均一性

堆積された薄膜は、200mmまたは300mmウェハーの表面全体でまったく同じ厚さと材料特性を持っている必要があります。いかなるばらつきも、ウェハーの片側のチップがもう片側のチップと異なる性能を発揮する原因となり、低い製造歩留まりにつながる可能性があります。

堆積がデバイス性能をどのように定義するか

最終的に、薄膜堆積技術の選択と品質は、最終製品に直接影響します。この関連性を理解することが、その重要性を認識する鍵となります。

- 処理速度に重点を置く場合:より薄く、より純粋な導電性薄膜と、超薄型で高性能な誘電体層を実現することは、トランジスタをより小さく、より速くするために不可欠です。

- デバイスの信頼性に重点を置く場合:絶縁薄膜の品質、接着性、純度は、電気的漏洩を防ぎ、チップが故障なく何年も正しく機能することを保証するために重要です。

- 電力効率に重点を置く場合:トランジスタ内の堆積された半導体層の特性は、スイッチング中に消費される電力量を決定します。これはモバイルデバイスにとって重要な要素です。

薄膜堆積は、単純なシリコンの薄片を強力な計算デバイスに変える原子レベルのアーキテクチャです。

要約表:

| 薄膜の種類 | 主な材料 | 半導体における機能 |

|---|---|---|

| 導電性 | 銅、アルミニウム | 電気信号を伝達する微細な配線(相互接続)を形成します。 |

| 絶縁(誘電体) | 二酸化シリコン | コンポーネント間の電気的漏洩や短絡を防ぎます。 |

| 半導体 | シリコン | 論理演算のためのトランジスタの活性部分(ゲート、ソース、ドレイン)を作成します。 |

エレクトロニクスの未来を築く準備はできていますか?

薄膜堆積プロセスの精度と信頼性は、半導体の性能、歩留まり、革新性にとって不可欠です。KINTEKは、高度な半導体R&Dおよび製造に不可欠な高純度ラボ機器と消耗品の提供を専門としています。

KINTEKがお手伝いできること:

- 優れた薄膜品質:デバイスが要求する純度、均一性、原子スケールの精度を確保します。

- 歩留まりの向上:信頼性の高い機器と材料で欠陥や汚染を最小限に抑えます。

- 画期的な性能:より高速で低消費電力の次世代チップを開発するために必要なツールにアクセスします。

今すぐKINTEKにお問い合わせください。当社のソリューションがお客様の特定の半導体製造課題をどのようにサポートできるかについてご相談ください。#お問い合わせフォーム

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機