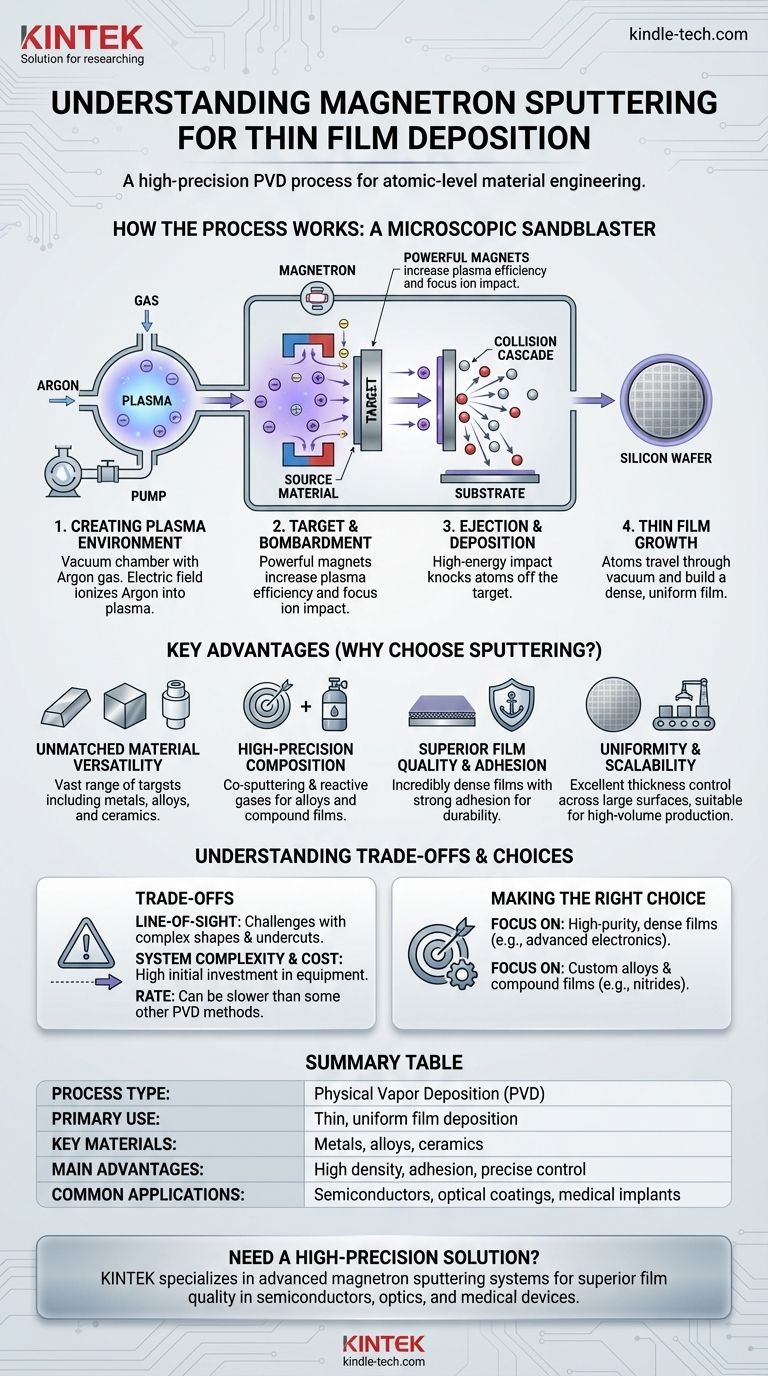

本質的に、マグネトロンスパッタリングは、非常に薄い材料層を表面に成膜するために使用される高精度製造プロセスです。これは、微細なサンドブラスターのように機能し、真空中で活性化されたガスイオンを使用して、ソース材料(「ターゲット」)から原子を叩き出し、2番目の物体(「基板」)を均一にコーティングすることで、高品質で緻密な薄膜を作成します。この技術は、半導体、光学レンズ、医療用インプラントなどの製品における現代の製造の礎となっています。

マグネトロンスパッタリングの核となる価値は、単に表面をコーティングすることだけではありません。それは、原子レベルで材料を設計するための方法です。高度なエレクトロニクスや光学デバイスに不可欠な高性能フィルムを作成するために必要な精密な制御を提供します。

スパッタリングプロセスの仕組み

マグネトロンスパッタリングは、物理気相成長法(PVD)の一種であり、化学反応なしに固体ソースから基板へ材料を物理的に転送することを意味します。このプロセスは、制御された真空チャンバー内で展開されます。

プラズマ環境の作成

まず、真空チャンバーは空気やその他の汚染物質を除去するために排気されます。次に、少量の希ガス(通常はアルゴン)がチャンバーに導入されます。

ターゲットと衝撃

強力な電界が印加され、アルゴンガスを活性化し、原子から電子を剥ぎ取って、プラズマとして知られる発光するイオン化ガスを生成します。「マグネトロン」コンポーネントは、ターゲットの背後にある強力な磁石を使用してこれらの電子を閉じ込め、プラズマの効率を劇的に高め、イオン衝撃をターゲット材料に集中させます。

放出と堆積

プラズマからの正に帯電したガスイオンは、負に帯電したターゲット表面に加速されます。この高エネルギーの衝撃により、ターゲット材料から原子が物理的に叩き出され(「スパッタ」され)、原子の「衝突カスケード」が発生します。

薄膜の成長

これらの放出されたターゲット原子は真空チャンバー内を移動し、基板(シリコンウェーハやソーラーパネルなど)に着地し、原子層ごとに薄く、緻密で、非常に均一な膜を徐々に形成します。

マグネトロンスパッタリングの主な利点

エンジニアや科学者は、最終的な膜の特性が重要である場合にこの方法を選択します。その制御と品質が主な利点です。

比類のない材料の多様性

純粋な金属、複雑な合金、さらにはセラミックスなど、非常に広範囲の材料をターゲットとして使用できます。これにより、ほぼすべての無機材料の成膜が可能です。

高精度な組成

複数のターゲットを同時に使用して(共スパッタリング)、特定の組成を持つ合金の膜を精密に作成できます。さらに、窒素や酸素などの反応性ガスを導入して、窒化物や酸化物などの化合物膜を基板上に直接形成することもできます。

優れた膜品質と密着性

スパッタリングは、非常に緻密で基板に非常に強く密着する膜を生成します。これは、マイクロプロセッサ、ディスクドライブ、光学コーティングの耐久性と性能にとって重要です。

均一性とスケーラビリティ

このプロセスにより、広い表面にわたって非常に均一な膜厚を実現でき、シリコンウェーハやCDなどの大量生産品にとって不可欠です。高い成膜速度により、大量生産の効率的な工業生産に適しています。

トレードオフの理解

マグネトロンスパッタリングは強力ですが、薄膜を作成する唯一の方法ではなく、その文脈を理解することが不可欠です。

見通し線プロセス

物理堆積法として、スパッタリングは一般的に「見通し線」で機能します。原子はターゲットから基板まで比較的直線的に移動するため、深い溝やアンダーカットのある複雑な三次元形状を均一にコーティングすることは困難な場合があります。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは、高真空、強力な電子機器、精密な制御を必要とする洗練された装置です。このため、化学浴堆積やゾルゲル法などのより単純な方法よりも初期投資が大幅に高くなります。

他の方法との比較における速度

高速度堆積技術と見なされていますが、特定の材料では熱蒸着などの他のPVD法よりも遅い場合があります。トレードオフとして、スパッタリングは膜の最終的な構造と特性に対してはるかに優れた制御を提供します。

目標に合った適切な選択

堆積方法の選択は、コスト、品質、材料特性のバランスを取りながら、最終製品の要件に完全に依存します。

- 高度なエレクトロニクスや光学部品向けの、高純度で緻密な膜が主な焦点である場合:マグネトロンスパッタリングは、膜の品質と均一性に対する比類のない制御により、業界標準となっています。

- カスタム合金や特定の化合物膜(窒化物など)の作成が主な焦点である場合:この方法の共スパッタリングおよび反応性ガス機能により、理想的な選択肢となります。

- 原子レベルの精度が不要な、シンプルで低コストのコーティングが主な焦点である場合:化学浴堆積などのより単純な技術の方が適しており、費用対効果が高い場合があります。

最終的に、マグネトロンスパッタリングは、現代世界を動かす高性能材料を構築するために必要な原子レベルの制御を提供する、実現技術です。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスタイプ | 物理気相成長法 (PVD) |

| 主な用途 | 基板上への薄く均一な膜の成膜 |

| 主要材料 | 金属、合金、セラミックス(純粋または反応性スパッタリングによる) |

| 主な利点 | 高い膜密度、強力な密着性、精密な組成制御、スケーラビリティ |

| 一般的な用途 | 半導体、光学コーティング、医療用インプラント、ソーラーパネル |

研究室向けの高精度薄膜成膜ソリューションが必要ですか? KINTEKは、マグネトロンスパッタリングシステムを含む高度なラボ機器を専門としており、半導体、光学、医療機器向けの優れた膜品質を実現するお手伝いをします。当社の専門知識により、お客様の研究または生産ニーズに合わせた精密で均一なコーティングのための適切なセットアップを確実に提供します。今すぐお問い合わせください。お客様のラボの能力をどのように向上させられるかご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 半球底タングステンモリブデン蒸着用ボート