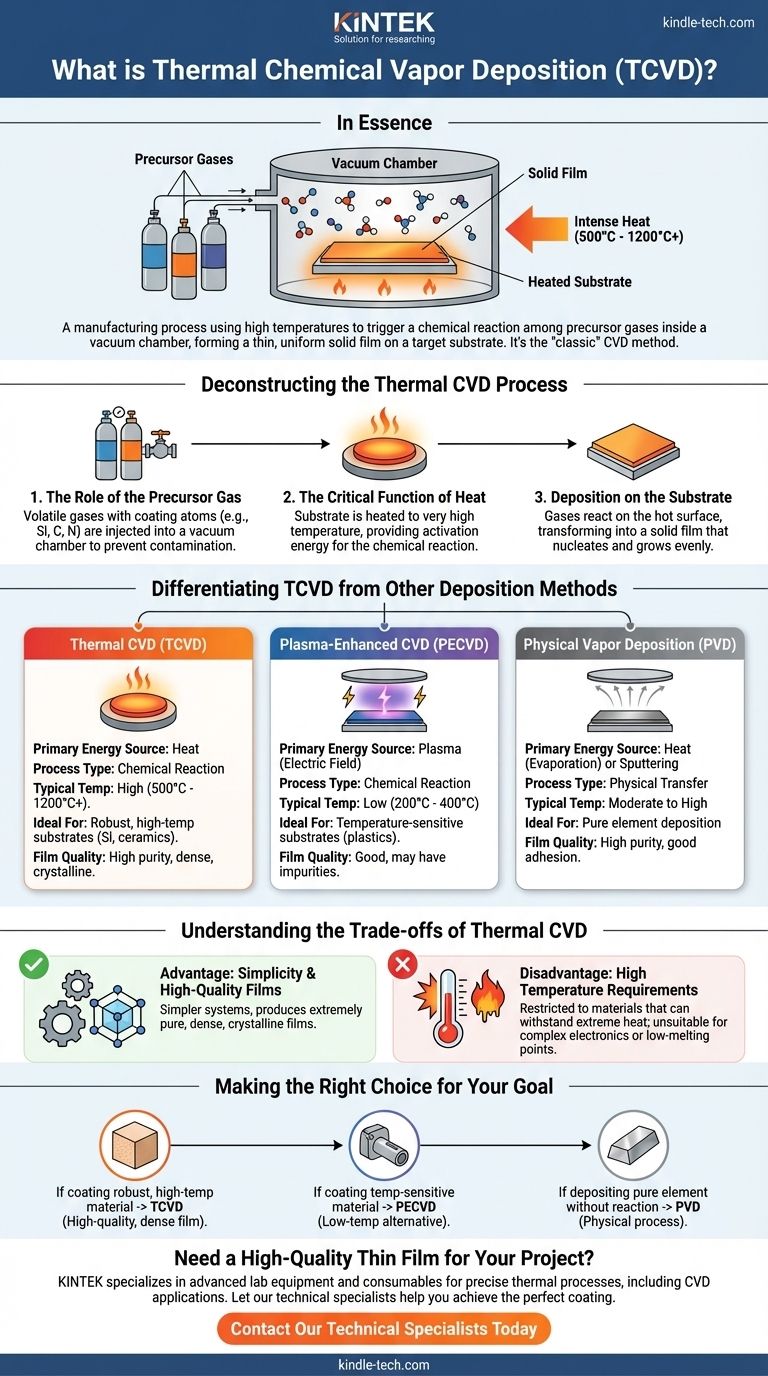

要するに、熱化学気相成長法(TCVD)は、真空チャンバー内で前駆体ガス間の化学反応を引き起こすために高温を使用する製造プロセスです。この反応により、固体材料が形成され、基板として知られるターゲットオブジェクト上に薄く均一な膜として堆積します。これは、より広範な化学気相成長法(CVD)技術ファミリーの従来型または「古典的」な形態と見なされています。

理解すべき中心的な概念は、熱CVDが物理的な転送ではなく、化学的な変換のプロセスであるということです。これは、ガスを分解し、表面に全く新しい固体コーティングを作成するための唯一のエネルギー源として熱に根本的に依存しており、その単純さは、その制限的な高温要件によって相殺されます。

熱CVDプロセスの分解

TCVDを理解するには、その主要な操作ステップに分解するのが最善です。各段階は、高品質で密着性の高い膜を形成するために不可欠です。

前駆体ガスの役割

プロセスは、1種類以上の揮発性前駆体ガスから始まります。これらは、目的のコーティング材料(例:シリコン、炭素、窒素)の原子を含む慎重に選択された化学物質です。

これらのガスは、密閉された低圧チャンバーに注入されます。真空環境は、空気からの汚染を防ぎ、前駆体分子がターゲット表面に自由に移動できるようにするために不可欠です。

熱の重要な機能

これがTCVDの決定的な特徴です。基板は非常に高い温度、しばしば数百から千度を超える摂氏まで加熱されます。

この強い熱は、前駆体ガスが熱い表面に接触したときに反応または分解するために必要な活性化エネルギーを提供します。十分な熱エネルギーがなければ、化学反応は起こりません。

基板への堆積

加熱された基板上で前駆体ガスが反応すると、それらは気体状態から固体に変化します。この固体材料は表面に核生成して成長し、徐々に薄膜を形成します。

反応は表面温度によって駆動されるため、コーティングは基板の露出したすべての領域に均一に形成され、非常に均一で適合性の高い層を作成します。

他の堆積方法とのTCVDの差別化

「CVD」という用語は、一連のプロセスをカバーしています。TCVDが他の方法とどのように異なるかを理解することは、その特定の用途を評価する上で重要です。

熱CVDとプラズマCVD(PECVD)の比較

最も一般的な代替方法は、プラズマCVD(PECVD)です。PECVDは、高温のみに依存するのではなく、電場を使用してプラズマ(活性化されたイオン化ガス)を生成します。

このプラズマは、TCVDよりもはるかに低い温度で化学反応を駆動するためのエネルギーを提供します。これにより、PECVDは、極端な熱に耐えられないプラスチックや特定の金属などのコーティング材料に適しています。

重要な区別:CVDとPVD

よく混同される点として、化学気相成長法(CVD)と物理気相成長法(PVD)の違いがあります。

TCVDは化学プロセスです。前駆体ガスが反応して基板上に新しい化合物が形成されます。対照的に、PVDは物理プロセスです。固体源材料を蒸発するまで加熱し、この蒸気を基板上に凝縮させることを含みます。化学反応は起こりません。

熱CVDのトレードオフを理解する

他のエンジニアリングプロセスと同様に、TCVDにはその使用を決定する明確な利点と欠点があります。

利点:シンプルさと高品質の膜

熱のみに依存するため、TCVDシステムはプラズマベースのシステムよりも比較的シンプルで堅牢です。

このプロセスは、非常に純粋で緻密な高品質の結晶膜を製造することができ、これらはしばしば低温で製造されたものよりも優れています。

欠点:高温要件

TCVDの主な制限は、高温への依存です。これにより、コーティングできる基板の種類が厳しく制限されます。

融点が低い材料や、熱応力によって損傷を受ける可能性のある材料(複雑な電子部品など)は、このプロセスには適していません。

目標に合った適切な選択をする

適切な堆積技術の選択は、材料の制約と望ましい結果に完全に依存します。

- 頑丈な高温材料(シリコン、セラミックス、難燃性金属など)のコーティングが主な焦点である場合:TCVDは、高品質で緻密な膜を製造するための最も直接的で効果的な選択肢となることがよくあります。

- 温度に敏感な材料(ポリマー、プラスチック、特定の合金など)のコーティングが主な焦点である場合:基板の損傷を避けるために、プラズマCVD(PECVD)などの低温代替手段を使用する必要があります。

- 化学反応なしで純粋な元素(チタンやアルミニウムなど)を堆積させることが主な焦点である場合:PVDのような物理プロセスがより適切な技術です。

堆積を駆動する熱エネルギーの基本的な役割を理解することで、特定の材料と目標に合った適切な製造プロセスを自信を持って選択できます。

要約表:

| 側面 | 熱CVD | PECVD | PVD |

|---|---|---|---|

| 主なエネルギー源 | 熱 | プラズマ(電場) | 熱(蒸発)またはスパッタリング |

| プロセスタイプ | 化学反応 | 化学反応 | 物理転送 |

| 典型的な温度 | 高(500°C - 1200°C以上) | 低(200°C - 400°C) | 中程度から高 |

| 理想的な用途 | 堅牢な高温基板(例:Si、セラミックス) | 温度に敏感な基板(例:プラスチック) | 純粋な元素の堆積 |

| 膜の品質 | 高純度、緻密、結晶性 | 良好だが、不純物を含む場合がある | 高純度、良好な密着性 |

あなたのプロジェクトに高品質の薄膜が必要ですか?

適切な堆積技術を選択することは、材料の性能にとって極めて重要です。KINTEKの専門家が、これらの選択を支援します。当社は、CVDアプリケーションに適した材料を含む、精密な熱プロセス用の高度な実験装置と消耗品の提供を専門としています。

お客様の基板に最適なコーティングを実現するお手伝いをいたします。今すぐ当社の技術スペシャリストにご連絡ください。お客様の具体的な要件について話し合い、研究室のニーズに合った適切なソリューションを見つけましょう。

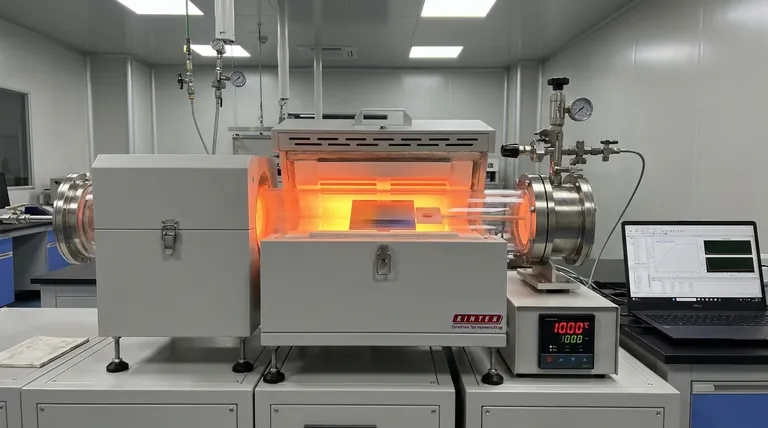

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機