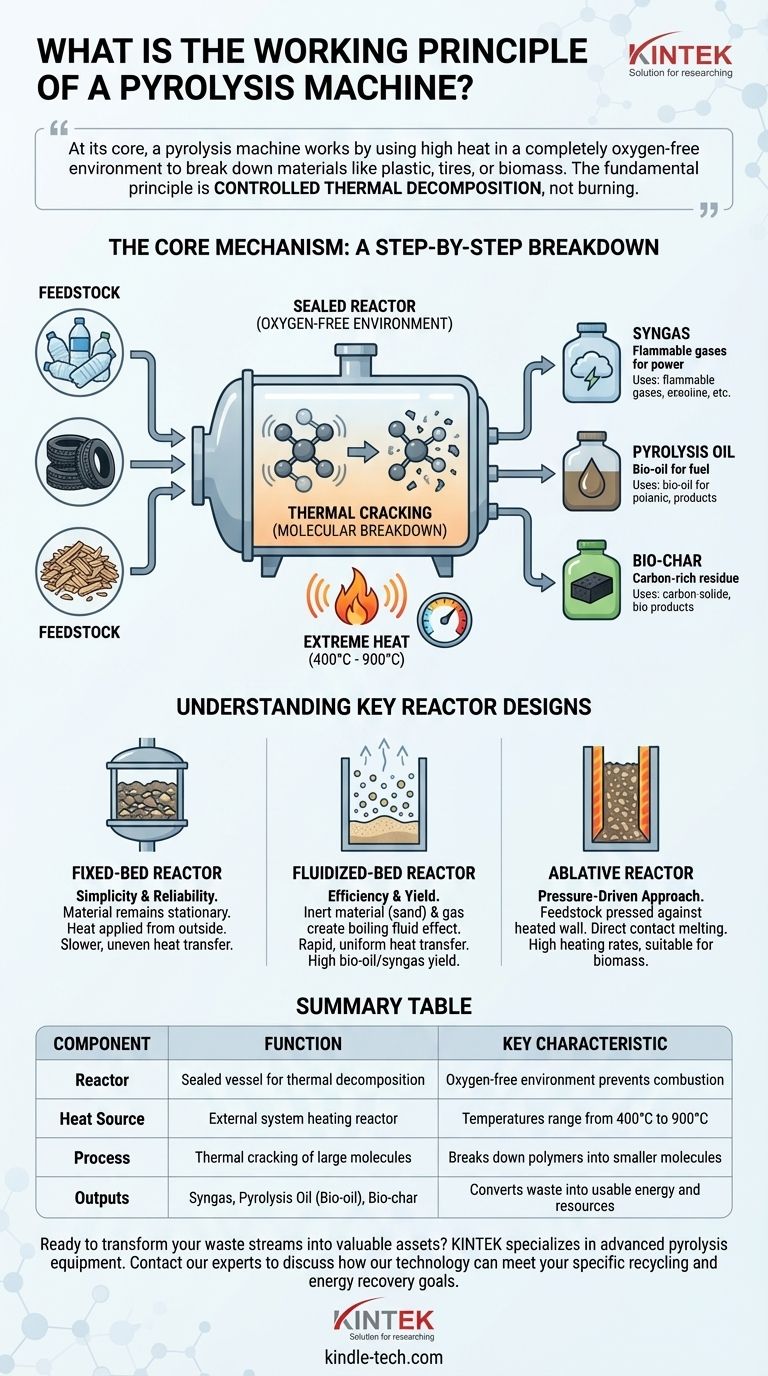

その核心において、熱分解装置は、完全に酸素のない環境で高温を使用し、プラスチック、タイヤ、バイオマスなどの材料を分解します。酸素を必要とする燃焼とは異なり、この熱分解プロセスは、大きく複雑な分子をより小さく、より価値のある成分、すなわち合成ガス(シンガス)、液体油(バイオオイル)、そして固体の炭素が豊富な残留物(バイオ炭)に体系的に分解します。

熱分解装置の基本的な原理は燃焼ではなく、制御された熱分解です。酸素なしで材料を加熱することにより、複雑な分子をより単純で利用可能な形態に体系的に分解し、廃棄物を効果的にエネルギーと資源にリサイクルします。

核心的なメカニズム:段階的な内訳

熱分解装置がどのように動作するかを真に理解するためには、その密閉システム内で発生するプロセスの主要な段階を見る必要があります。

反応器:酸素のない環境

プロセス全体は、反応器と呼ばれる密閉された容器内で行われます。最も重要な条件は、酸素が完全に、またはほぼ完全に存在しないことです。

これにより燃焼が防止されます。酸素がなければ、材料は発火せず、単に灰になるのではなく、化学的に分解されることが保証されます。

極度の熱の役割

外部システムが反応器を通常400°Cから900°Cの温度に加熱します。この強烈な熱は、原料の大きな分子を結びつけている強力な化学結合を破壊するために必要なエネルギーを提供します。

分子分解(熱分解)

酸素が不足した環境で材料が加熱されると、石油精製における熱分解に似たプロセスが発生します。熱とそれに伴う圧力により、プラスチックやバイオマス中の長いポリマー鎖が振動し、より小さく、より軽く、より揮発性の高い分子に粉砕されます。

3つの主要な生成物

この分解により、個別に収集される3つの異なる生成物が得られます。

- 合成ガス(シンガス):可燃性ガス(水素やメタンなど)の混合物で、熱分解プラント自体の動力源として使用したり、さらに精製したりすることができます。

- 熱分解油(バイオオイル):輸送燃料にアップグレードしたり、工業用加熱油として使用したりできる液体です。

- バイオ炭:炭素が豊富な安定した固体材料です。土壌改良剤、ろ過材、または固体燃料として使用できます。

主要な反応器設計の理解

反応器の設計は熱分解装置において最も重要な要素であり、材料への熱伝達方法を決定します。これは効率と最終生成物の割合に直接影響します。

固定床反応器:シンプルさと信頼性

固定床反応器では、原材料(基質)が容器に装填され、静止したままです。熱は反応器の壁に供給され、ゆっくりと内部に拡散し、外側から内側へと材料を分解します。

この設計はシンプルで堅牢ですが、熱伝達が遅く、不均一になることがあります。

流動床反応器:効率と収率

この設計では、反応器の底部に砂などの不活性材料の床を使用します。通常は窒素ガスが床を通して送り込まれ、砂と原料粒子が沸騰する流体のように振る舞います。

この「流動化」により、非常に迅速かつ均一な熱伝達が実現し、多くの場合、バイオオイルと合成ガスの収率が増加します。窒素はまた、望ましくない副反応を防ぐ不活性雰囲気も保証します。

アブレーション反応器:圧力駆動のアプローチ

アブレーション熱分解は、原料を加熱された反応器壁に押し付けることで機能します。強烈な直接接触により、材料は急速に「溶融」して分解し、その後の材料のプロセスを潤滑する薄い油膜を残します。

この方法は非常に高い加熱速度を特徴とし、特定の種類のバイオマスを処理するためによく使用されます。

目標に合った適切な選択

最適な熱分解装置の設計は、処理される原料と望ましい主要生成物に完全に依存します。

- 微粒子からの最大液体燃料(バイオオイル)収率が主な焦点の場合:優れた熱伝達効率のため、流動床反応器がしばしば優れた選択肢となります。

- 多様で不均一な材料をよりシンプルな設定で処理することが主な焦点の場合:固定床反応器は堅牢で複雑でない出発点を提供します。

- 木材のような特定のバイオマスを迅速に処理することが主な焦点の場合:アブレーション反応器の直接接触加熱は非常に効果的で効率的です。

最終的に、熱分解の核心原理を理解することで、廃棄物を貴重な資産に変えるための適切な熱分解技術を選択することができます。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| 反応器 | 熱分解用の密閉容器 | 酸素のない環境が燃焼を防ぐ |

| 熱源 | 反応器を加熱する外部システム | 温度は400°Cから900°Cの範囲 |

| プロセス | 大きな分子の熱分解 | ポリマーをより小さな分子に分解する |

| 生成物 | 合成ガス、熱分解油(バイオオイル)、バイオ炭 | 廃棄物を利用可能なエネルギーと資源に変換する |

廃棄物を貴重な資産に変える準備はできていますか? KINTEKは、実験室および産業施設向けの高度な熱分解装置と消耗品を専門としています。プラスチック、タイヤ、バイオマスのいずれを処理する場合でも、当社のソリューションは合成ガス、バイオオイル、バイオ炭の効率と収率を最大化するように設計されています。今すぐ当社の専門家にお問い合わせください。当社の熱分解技術がお客様の特定のリサイクルおよびエネルギー回収目標をどのように達成できるかについてご相談ください!

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 卓上型実験室用真空凍結乾燥機