本質的に、電子ビーム蒸着の均一性はパラドックスを提示します。プロセスの基本的な物理学は本質的に不均一なコーティングを生み出しますが、適切なシステム設計により、優れた均一性を持つ膜を生成することが可能です。自然な傾向として、材料は蒸着源の真上にある表面により厚く、角度のついた表面により薄く堆積します。

電子ビーム蒸着の中心的な課題は、裸の電球が部屋を照らすのと同じように、等方的な見通し線(ライン・オブ・サイト)プロセスであることです。しかし、この課題は、成膜を平均化して高い均一性を達成するための工学的な解決策、特にプラネタリー回転システムによって克服されます。

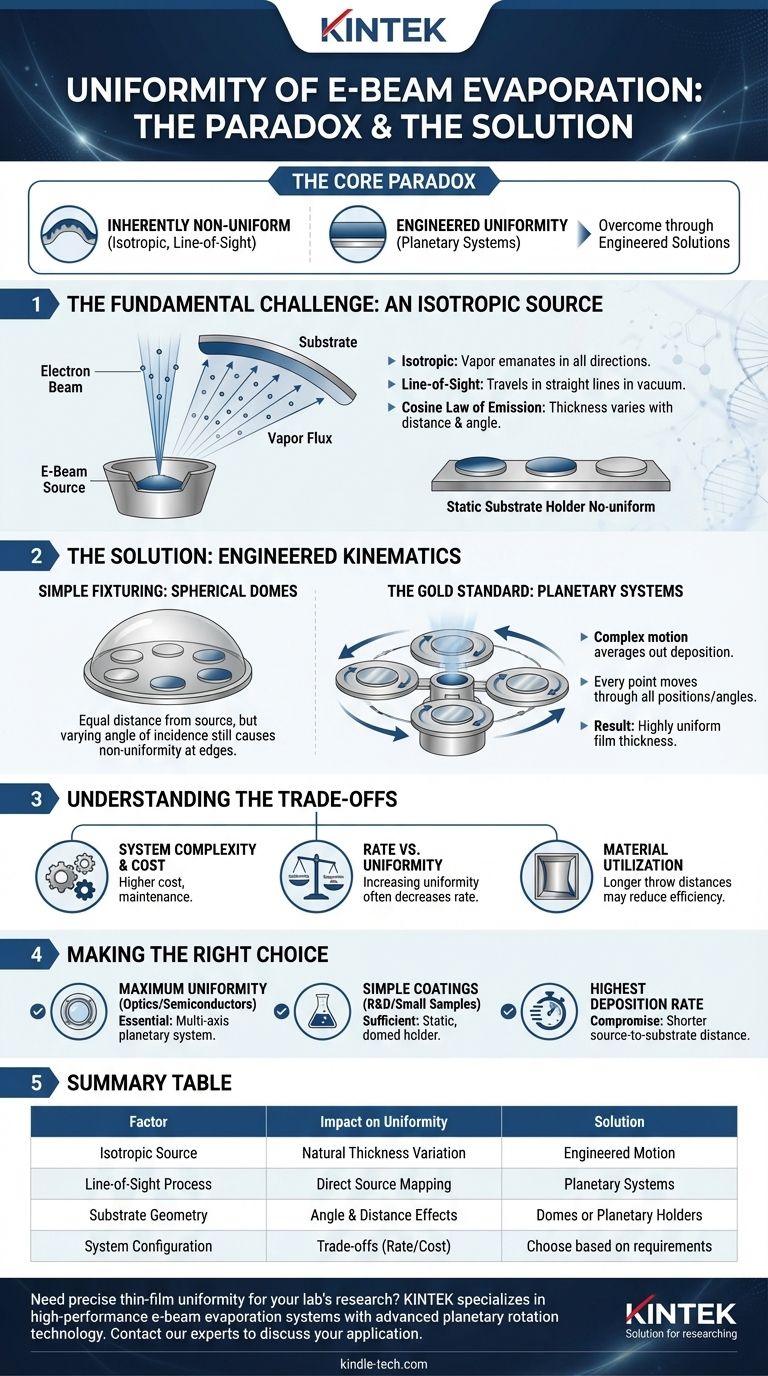

基本的な課題:等方的な源

電子ビーム蒸着は物理気相成長(PVD)技術であり、高エネルギー電子ビームがるつぼ内の源材料を加熱し、蒸発させます。この蒸気が真空を通過し、より冷たい基板上に凝縮して薄膜を形成します。

成膜における「等方的」の意味

蒸着プロセスは等方的(isotropic)であり、気化した原子があらゆる方向に源から放射されることを意味します。源を、広い円錐状に粒子を放出する点として想像してください。

これにより、膜厚に自然なばらつきが生じます。源の真上に配置された基板は最も高い材料フラックスを受け取るのに対し、横に配置された基板は著しく少ない量を受け取ります。

源から基板への幾何学形状の影響

基板上の任意の点での成膜速度は、源からの距離と入射角によって決まります。これはしばしば放出の余弦の法則によって記述されます。

源から遠い、またはより急な角度にある基板や基板の部分は、本質的により薄いコーティングを受けます。これが、単純な静的基板ホルダーが広い領域で低い均一性をもたらす主な理由です。

「見通し線(ライン・オブ・サイト)」プロセス

電子ビーム蒸着は高真空下で動作するため、蒸発した原子は表面に衝突するまで直進します。方向をランダム化するガス散乱はほとんどありません。

この「見通し線」特性は、高密度膜の作成やリフトオフパターニングと呼ばれる技術には有益ですが、均一性の問題を悪化させます。源の放出におけるあらゆる変動は、基板に直接マッピングされます。

解決策:工学的な運動学

固有の不均一性を解決するために、システム設計者は蒸着の物理を変更するのではなく、プロセス中に基板の位置を変更します。

単純な固定具:球状ドーム

均一性を向上させる基本的な方法は、基板を球状ドームまたは「キャロット(calotte)」に取り付けることです。これにより、すべての基板が源材料から等しい距離にあることが保証されます。

これは役立ちますが、入射角の問題は解決しません。ドームの端にある基板は、蒸気流に対して依然としてより鋭い角度になり、中央にあるものよりも薄くコーティングされます。

ゴールドスタンダード:プラネタリーシステム

最も効果的な解決策はプラネタリー基板ホルダーです。このセットアップでは、個々のウェーハまたは基板がより小さな回転プレート(「惑星」)に取り付けられます。これらの惑星は、中央の蒸着源(「太陽」)の周りを公転します。

この複雑な動きにより、すべての基板上のすべての点が、源に対するすべての可能な位置と角度を体系的に移動することが保証されます。高成膜率ゾーンと低成膜率ゾーンは、表面全体で平均化されます。その結果、1つまたは複数の基板全体で非常に均一な膜厚が得られます。

トレードオフの理解

電子ビーム蒸着で高い均一性を達成することは、コストと考慮事項なしには成り立ちません。これは直接的な結果を伴う工学的な解決策です。

システムの複雑さとコスト

プラネタリーシステムには、高真空環境で完璧に動作する必要があるギアや回転フィードスルーなどの複雑な機械部品が含まれます。これにより、成膜システムにかなりのコスト、複雑さ、およびメンテナンス要件が追加されます。

レート対均一性

特定のプラネタリーシステムでは、源と基板の間の距離を増やすことで均一性をさらに向上させることができます。しかし、これは成膜速度を低下させることにもつながります。なぜなら、1秒あたりに基板に到達する原子が少なくなるからです。スループットと均一性の間のこのトレードオフは、重要なプロセスパラメータです。

材料利用率

電子ビーム蒸着は一般的に効率的ですが、長い投射距離で均一性を最適化すると、より多くの蒸発した材料が基板ではなくチャンバー壁をコーティングするため、全体的な材料利用率が低下する可能性があります。

目標に合った正しい選択をする

均一性の要件は、必要なシステム構成を決定する上で最も重要な要素です。

- 要求の厳しい光学機器や半導体向けに最大の均一性を最優先する場合: 多軸プラネタリー基板ホルダーを備えたシステムが、成膜のばらつきを平均化するために不可欠です。

- 小規模サンプルや研究開発における単純なコーティングを最優先する場合: 静的なドーム型ホルダーが、ニーズに対して十分で、はるかにコスト効率の高い解決策となる可能性があります。

- 可能な限り高い成膜速度を最優先する場合: 均一性については妥協を受け入れる必要があり、これは短い源から基板までの距離を使用することで達成できます。

最終的に、電子ビーム蒸着における均一性が本質的なものではなく、工学的に設計された特性であることを理解することで、特定の目的に合った適切なツールを選択できるようになります。

要約表:

| 要素 | 均一性への影響 | 解決策 |

|---|---|---|

| 等方的な源 | 自然な厚さのばらつきを生み出す | 工学的な基板の動き |

| 見通し線プロセス | 源の変動を基板に直接マッピングする | プラネタリー回転システム |

| 基板の幾何学形状 | 源からの角度と距離が厚さに影響する | 球状ドームまたはプラネタリーホルダー |

| システム構成 | レート、均一性、コストのトレードオフ | アプリケーション要件に基づいて選択 |

研究室の光学機器や半導体研究のために精密な薄膜均一性を達成する必要がありますか? KINTEKは、高度なプラネタリー回転技術を備えた電子ビーム蒸着システムを含む高性能ラボ機器を専門としています。当社のソリューションは、固有の成膜課題を克服し、お客様の作業が要求する厳密な均一性を達成できるように設計されています。今日の専門家に連絡して、特定のアプリケーションについて相談し、目標に合った適切なシステムを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 鉄酸化物を瑪瑙の乳鉢と乳棒で粉砕するのはなぜですか? XRD分析のためのサンプル純度を確保する

- 合金サンプルの精密研磨に5000メッシュ研磨消耗品を使用する目的は何ですか?精度を達成する

- 実験室用オーブンとデシケーターは、バイオマスの乾燥に不可欠なのはなぜですか?トリチカーレわらの処理における精度を確保する

- 超低温フリーザーを選ぶ際に注目すべき主な特徴は何ですか?サンプルの完全性とラボの効率性を確保するために

- 抗菌活性評価において、卓上インキュベーターシェーカーはどのような役割を果たしますか?正確な結果を保証する

- QPVAナノファイバー膜用の実験用乾燥オーブンの機能は何ですか?精度による構造安定性の達成

- 化学実験室における熱風乾燥器とは?乾熱滅菌と乾燥を極める

- スパッタリングの利点は何ですか?あらゆる材料から、優れた高純度の薄膜を実現