電子ビーム蒸着におけるツールファクターは、プロセス中に測定された膜厚と、基板上に堆積した実際の膜厚を一致させるための重要な校正定数です。これは蒸着プロセス自体の固有の物理的特性ではなく、チャンバーの幾何学的形状、堆積される材料、および監視設定に固有の補正値です。

ツールファクターは、薄膜堆積における測定と現実との間の不可欠な架け橋です。これは、膜厚センサーと実際の部品との間の幾何学的および材料的な違いを補正し、最終的な膜が必要な仕様を満たすようにするための計算された比率です。

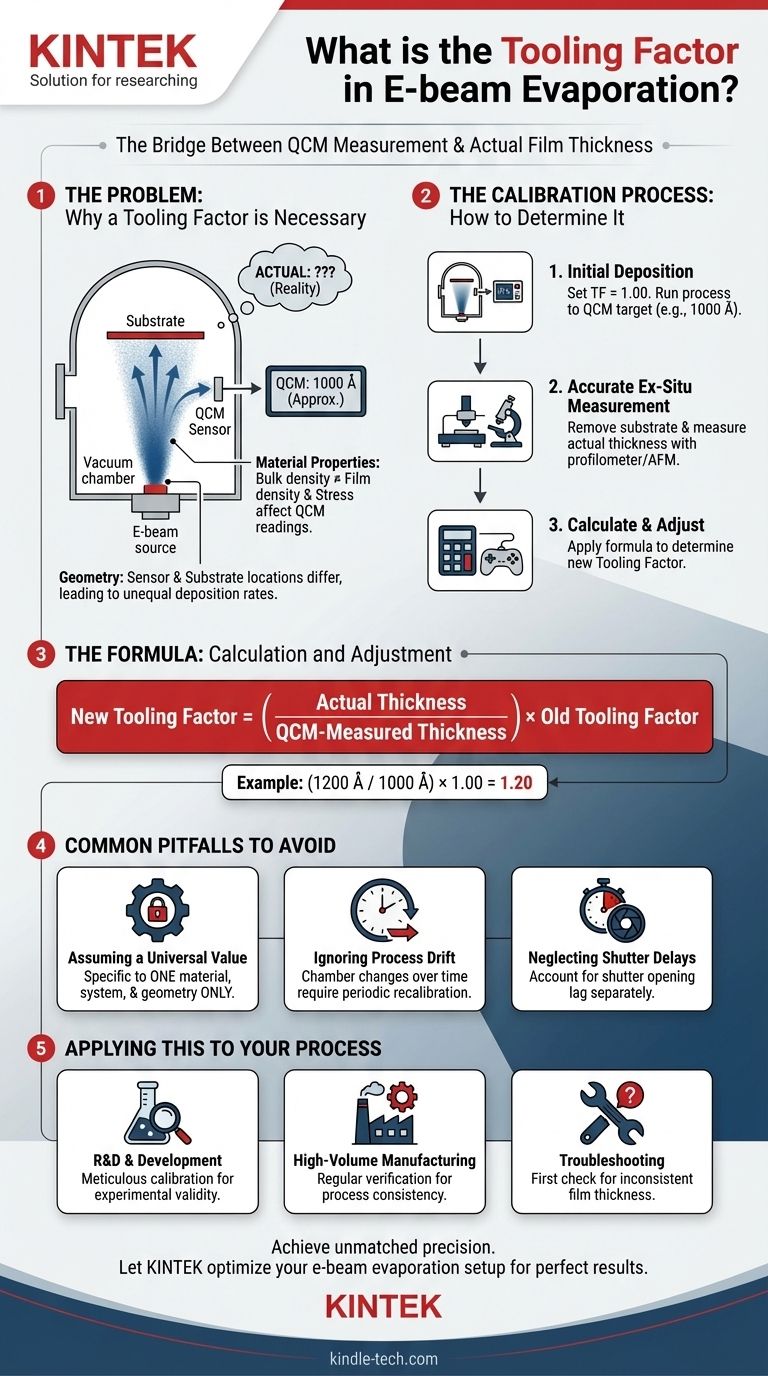

ツールファクターが必要な理由

堆積中の膜厚を制御するために、ほとんどの電子ビームシステムは水晶振動子マイクロバランス(QCM)を使用します。しかし、QCMによる測定は、補正を必要とする間接的な近似値です。

水晶振動子マイクロバランス(QCM)の役割

QCMセンサーは、安定した共振周波数で振動する小さな円盤状の水晶振動子です。

電子ビーム源からの材料が結晶の表面に堆積するにつれて、その質量が増加し、振動周波数が低下します。

システムのコントローラーはこの周波数変化を測定し、密度などの事前にプログラムされた材料特性を使用して、リアルタイムで「膜厚」値を計算します。

幾何学的な問題

QCMセンサーを基板と全く同じ位置に配置することはできません。通常、堆積プルームを監視するために側方に配置されます。

蒸着された材料は源から円錐状に放射するため、QCMの位置での堆積速度は、基板の位置での速度とほぼ常に異なります。

ツールファクターは、この堆積速度の幾何学的な違いを直接補償します。

材料特性と応力の問題

QCMコントローラーは、材料のバルク密度に基づいて膜厚を計算します。しかし、薄膜の密度はバルク材料の密度と異なる場合があります。

さらに、堆積する膜内部の応力がQCM結晶に機械的な負荷をかけ、その周波数を変化させ、膜厚計算に誤差を生じさせることがあります。ツールファクターは、これらの材料依存性の効果を補正するのに役立ちます。

ツールファクターの決定方法

ツールファクターは、材料、チャンバー、基板固定具の固有の組み合わせごとに経験的に決定する必要があります。これは簡単な校正手順です。

ステップ1:初期堆積

まず、QCMに正しい材料密度がプログラムされていることを確認し、コントローラーのツールファクターをデフォルト値、通常は1.00(または100%)に設定します。QCMが報告する特定の膜厚(例:1000 Å)を目指して堆積プロセスを実行します。

ステップ2:正確なインサイチュ測定

堆積が完了したら、基板を取り外し、正確で独立した機器を使用して実際の膜厚を測定します。一般的な測定ツールには、スタイラスプロファイロメーター、原子間力顕微鏡(AFM)、またはエリプソメーターがあります。この測定値が真値となります。

ステップ3:計算と調整

次の式を使用して新しいツールファクターを計算します。

新しいツールファクター = (実際の膜厚 / QCM測定膜厚) × 古いツールファクター

例えば、QCMが1000 Åを報告したが、プロファイロメーターが1200 Åを測定した場合、新しいツールファクターは (1200 / 1000) * 1.00 = 1.20 となります。この値を、この正確な設定での将来のすべての実行のために、堆積コントローラーに入力します。

避けるべき一般的な落とし穴

正確なツールファクターの設定はプロセス制御の基本です。その役割を誤解すると、生産において重大でコストのかかるエラーにつながる可能性があります。

普遍的な値の仮定

ツールファクターは非常に特殊です。それは、単一の材料、単一の堆積システム、固定された幾何学的形状に対してのみ有効です。

ある機械のツールファクターを別の機械に使用したり、同じ機械内の異なる材料に使用したりすることはできません。材料または物理的な設定の変更には、新しい校正が必要です。

プロセスのドリフトの無視

ツールファクターは「設定して忘れる」パラメータではありません。時間の経過とともに、チャンバーの特性が変化する可能性があります。

以前の堆積からの剥がれ物が落ちたり、QCM結晶が使用により劣化したり、源材料上の電子ビームスポットの位置がずれたりすることがあります。これらの要因は堆積の幾何学的形状を変化させる可能性があり、定期的な再校正が必要になります。

シャッター遅延の無視

QCMは材料フラックスに即座に反応しますが、シャッターが開いてフラックスが安定するまでに物理的な遅延があります。高度なコントローラーには、この遅延を考慮するための設定があり、最大の精度を得るためにはツールファクターと合わせて設定する必要があります。

プロセスへの適用

ツールファクターへのアプローチは、運用目標と一致させる必要があります。

- 主な焦点がプロセス開発またはR&Dの場合: 新しい材料と幾何学的形状ごとに、ツールファクターを細心の注意を払って校正します。これにより信頼できるベースラインが確立され、実験の妥当性にとって不可欠なステップとなります。

- 主な焦点が高量生産の場合: ツールファクターを検証し、必要に応じて再校正するための定期的なスケジュールを導入します。これは、ドリフトを防ぎ、製品の一貫性を確保するための重要なプロセス管理チェックとして機能します。

- 一貫性のない膜厚のトラブルシューティングを行っている場合: 不正確または古いツールファクターは一般的な根本原因です。ツールファクターの検証は、診断手順の最初のステップの1つであるべきです。

ツールファクターを習得することが、電子ビーム蒸着を複雑なプロセスから正確で再現性のある製造技術へと変える鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| 目的 | QCMセンサーの読み取り値と実際の基板膜厚を一致させるための補正係数。 |

| 一般的な開始値 | 1.00(または100%) |

| 主な影響要因 | チャンバーの幾何学的形状、堆積される材料、監視設定。 |

| 計算式 | 新しいTF = (実際の膜厚 / QCM膜厚) × 古いTF |

| 測定ツール | スタイラスプロファイロメーター、エリプソメーター、原子間力顕微鏡(AFM)。 |

薄膜堆積プロセスにおいて比類のない精度を実現します。 正しいツールファクターは、R&Dの妥当性と製造の一貫性にとって極めて重要です。KINTEKは、貴研究所が頼りにする高品質の実験装置と専門的なサポートの提供を専門としています。当社のチームが、電子ビーム蒸着セットアップを最適化し、毎回完璧な結果を得るお手伝いをいたします。

お客様固有のアプリケーションニーズについてご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 有機物用蒸発皿

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- RF PECVDシステム RFプラズマエッチング装置