本質的に、熱化学気相成長法(Thermal Chemical Vapor Deposition、CVD)は、表面に極めて薄く高性能な固体膜を形成するために使用される洗練された製造プロセスです。これは、前駆体と呼ばれる特定のガスを高温の真空チャンバーに導入することで機能します。熱が化学反応を引き起こし、ガスが分解してターゲットオブジェクト、つまり基板上に固体層を堆積させ、その表面に新しい材料を効果的に「成長」させます。

理解すべき核心的な原則は、CVDが単純な塗装や浸漬プロセスではないということです。これは、化学ガスから材料層を層ごとに構築するための精密で制御された方法であり、熱エネルギーを変換の触媒として使用します。

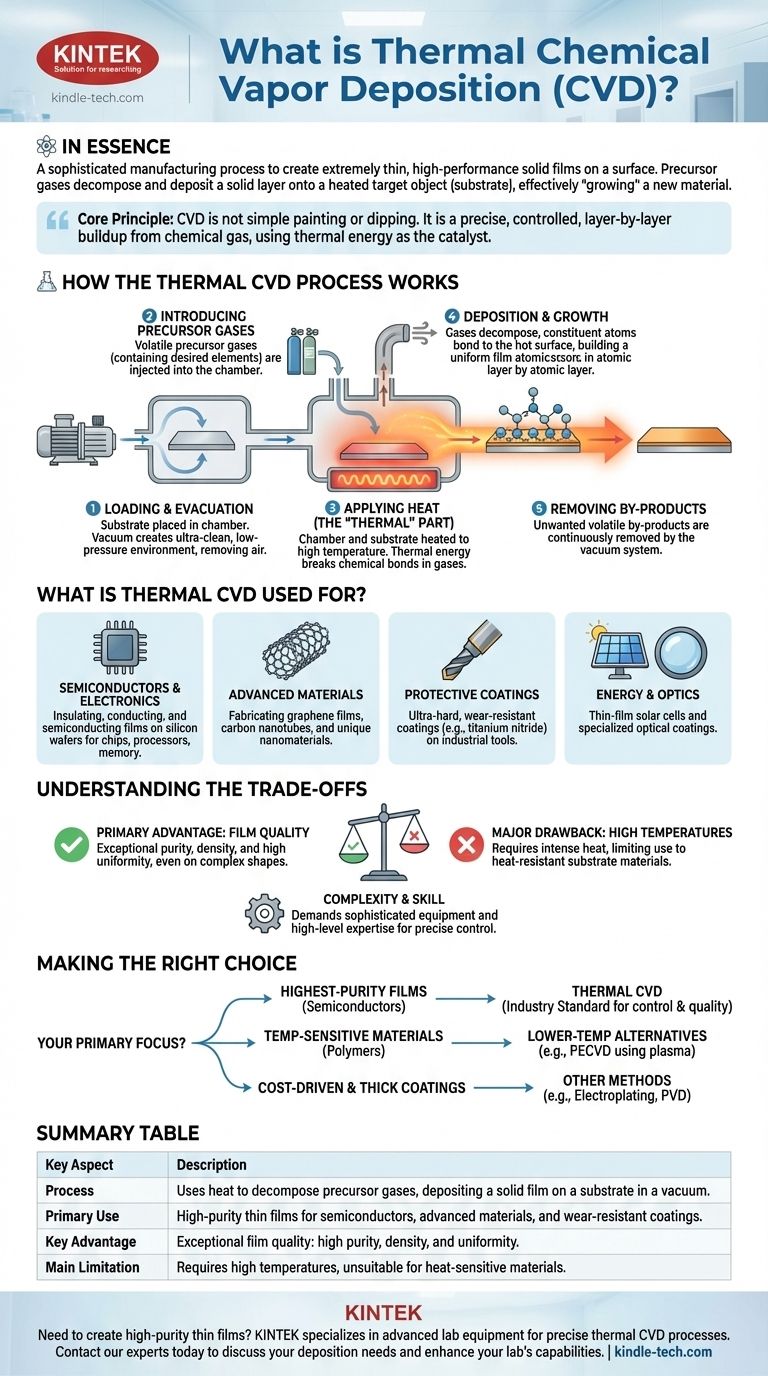

熱CVDプロセスの仕組み

CVDの価値を理解するためには、その基本的なステップを把握することが不可欠です。プロセス全体は、厳密に管理された条件下で密閉された反応チャンバー内で発生します。

主要な構成要素

このシステムは、いくつかの主要な要素に依存しています。基板(コーティングされるオブジェクト)、1つまたは複数の前駆体ガス(供給源となる化学物質)、反応チャンバー、真空システム、および高温熱源です。

ステップ1:装填と排気

まず、基板を反応チャンバー内に配置します。次にチャンバーを密閉し、真空システムがすべての空気を除去して、超クリーンな低圧環境を作り出します。これにより、酸素や窒素などの不要な粒子による汚染を防ぎます。

ステップ2:前駆体ガスの導入

真空が安定したら、1つまたは複数の揮発性前駆体ガスがチャンバーに正確に注入されます。これらのガスは、最終的な膜に必要な元素(例:シリコン、炭素、チタン)を含むように特別に選択されます。

ステップ3:熱の印加(「熱」の部分)

これは、熱CVDを定義する重要なステップです。チャンバーとその中の基板は、特定の高い反応温度に加熱されます。この熱エネルギーは、前駆体ガス内の化学結合を切断するために必要な活性化エネルギーを提供します。

ステップ4:堆積と成長

高温の基板の近くで前駆体ガスが分解すると、その構成原子が表面に結合します。このプロセスは、露出したすべての領域で均一に発生し、目的の固体膜が原子層ごとに構築されます。

ステップ5:副産物の除去

化学反応は、不要な揮発性副産物も生成します。これらの廃ガスは、真空システムによってチャンバーから継続的に除去され、成長する膜の純度を確保します。

熱CVDは何に使用されるか?

非常に純粋で均一な薄膜を作成する能力により、熱CVDは多くのハイテク産業における基盤技術となっています。

半導体とエレクトロニクス

これは最も一般的な用途です。CVDは、シリコンウェハー上にさまざまな絶縁膜、導電膜、半導体膜を堆積させ、マイクロチップ、プロセッサ、メモリデバイスの基礎を形成します。

先進材料

このプロセスは、最先端材料の製造に不可欠です。大面積のグラフェン膜、カーボンナノチューブ、および独自の電子的・構造的特性を持つその他のナノ材料を製造するための主要な方法です。

保護コーティング

CVDは、工業用切削工具や部品に超硬質で耐摩耗性のコーティングを施すために使用されます。窒化チタンのような材料は、これらの部品の寿命と性能を劇的に向上させ、腐食や摩耗から保護します。

エネルギーと光学

この技術は、薄膜太陽電池の製造にも使用されており、光起電力材料がガラスなどの基板上に堆積されます。また、特殊な光学コーティングの作成にも使用されます。

トレードオフの理解

強力である一方で、熱CVDがすべての用途に適した解決策であるわけではありません。その利点と限界を理解することが、効果的に使用するための鍵です。

主な利点:膜の品質

CVDを選択する主な理由は、得られる膜の卓越した品質です。コーティングは通常、非常に純粋で緻密であり、複雑な形状でも非常に均一です。

主な欠点:高温

強い熱への依存は、このプロセスの最大の制約です。これは、基板材料が溶融、反り、または劣化することなく高温に耐えられる必要があることを意味します。このため、多くのプラスチックや低融点金属には適していません。

複雑さとスキル

CVDには、高度な真空および加熱装置が必要です。このプロセスは、望ましい結果を達成するために、ガス流量、温度、および圧力を正確に制御するための高度な専門知識を必要とします。

目標に合った適切な選択をする

堆積方法の選択は、最終製品の要件に完全に依存します。

- 半導体や先進エレクトロニクス向けに最高純度の膜を作成することが主な焦点である場合: 熱CVDは、比類のない制御と品質により業界標準となっています。

- ポリマーや特定の金属など、熱に敏感な材料のコーティングが主な焦点である場合: プラズマ強化CVD(PECVD)など、プラズマを使用して熱だけでなく反応を促進する低温代替案を検討する必要があります。

- コストが主な要因である厚くて単純な保護コーティングが主な焦点である場合: 電気めっきや特定の種類の物理気相成長法(PVD)などの他の方法がより経済的である可能性があります。

最終的に、熱CVDは、現代世界を定義する高性能材料を構築するための基盤技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 熱を使用して前駆体ガスを分解し、真空チャンバー内で基板上に固体膜を堆積させます。 |

| 主な用途 | 半導体、グラフェン、カーボンナノチューブ、耐摩耗性コーティング用の高純度薄膜。 |

| 主な利点 | 卓越した膜品質:高純度、高密度、均一性。 |

| 主な制限 | 高温を必要とするため、熱に敏感な材料での使用が制限されます。 |

研究や生産のために高純度薄膜を作成する必要がありますか? KINTEKは、精密な熱CVDプロセス用の高度な実験装置と消耗品の提供を専門としています。当社のソリューションは、半導体、材料科学、R&D分野の研究所が比類のない膜品質とプロセス制御を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定の堆積ニーズをサポートし、ラボの能力を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機