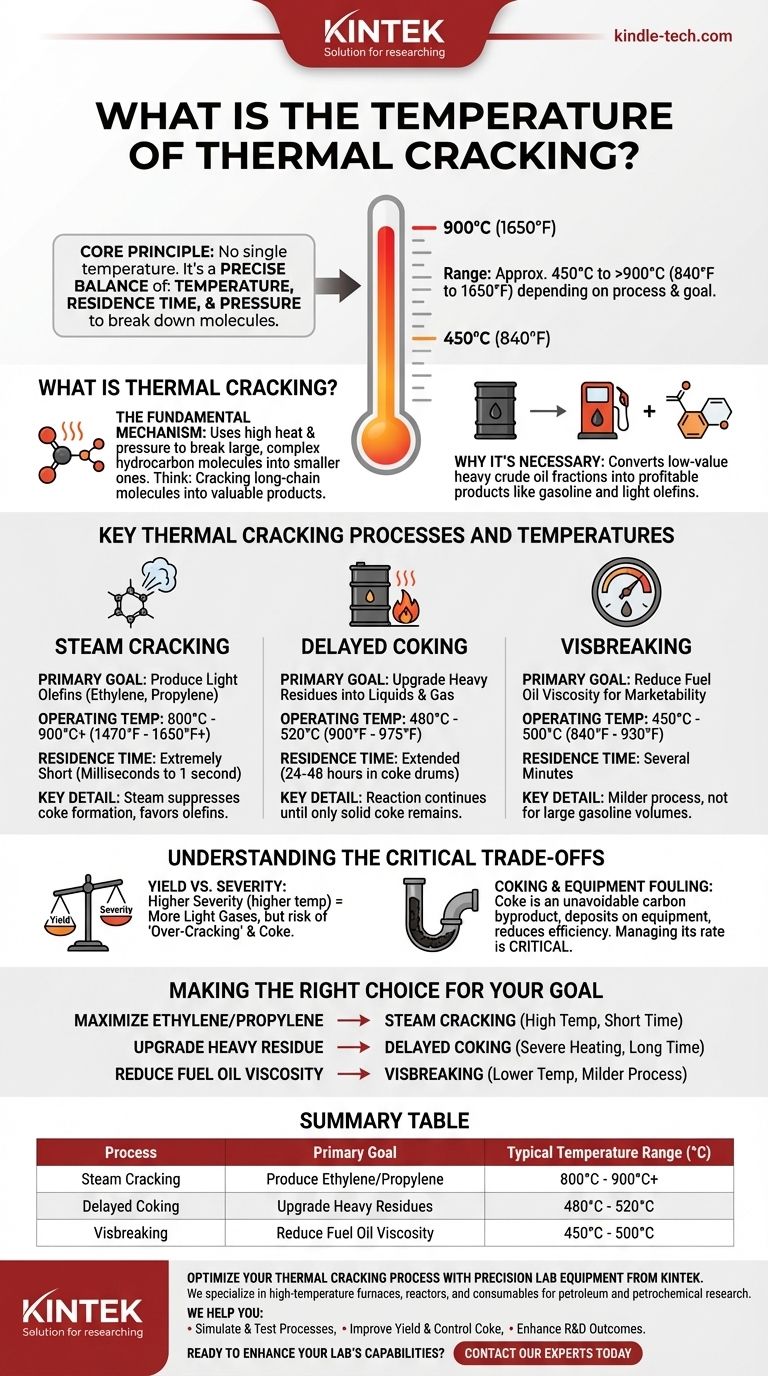

熱分解の温度は、特定のプロセスと望ましい結果に応じて、およそ450°Cから900°C以上(840°Fから1650°F)の範囲です。スチームクラッキングのようなプロセスでは、非常に短時間で極めて高い温度を使用して軽質オレフィンを生成しますが、ビスブレーキングでは、より低い温度でより長い時間処理して重質燃料油の粘度を低下させます。

理解すべき核となる原則は、熱分解に単一の温度は存在しないということです。むしろ、それは温度、滞留時間、圧力の間の精密に制御されたバランスであり、これらを操作して、大きな炭化水素分子をより小さく、より価値のある特定の製品の混合物に分解します。

熱分解とは?

基本的なメカニズム

熱分解は、高熱と高圧を使用して、大きく複雑な炭化水素分子をより小さく、より低分子量の分子に分解する精製プロセスです。これは石油産業における最も古く、最も基本的な変換プロセスの一つです。

熱エネルギーを使用して、長鎖分子をガソリン、灯油、エチレンやプロピレンのような軽質オレフィンなど、より価値のある製品の混合物に「分解」するものと考えてください。

なぜそれが不可欠なのか

原油には多種多様な炭化水素が含まれていますが、その多くはガソリンのような高価値製品として直接使用するには大きすぎ、重すぎます。熱分解により、精製業者は低価値の重質油や残渣を、より収益性の高い製品構成に変換することができます。

主要な熱分解プロセスと温度

特定の運転温度は、処理される原料の種類と最も望ましい製品に合わせて調整されます。

スチームクラッキング

スチームクラッキングは、基本的な石油化学製品の構成要素を生産するために使用される高厳しさのプロセスです。主な製品は軽質オレフィン、特にエチレンとプロピレンです。

- 運転温度:800°C~900°C(1470°F~1650°F)、またはそれ以上。

- 滞留時間:極めて短く、多くの場合ミリ秒から1秒の範囲。

- 重要な詳細:原料に水蒸気を添加して炭化水素の部分圧を下げ、コークス生成を抑制し、価値のあるオレフィンの生産を促進します。

遅延コークス化

遅延コークス化は、最も重い製油所残渣(「バレルの底」)をより価値のある液体およびガス製品にアップグレードするために設計された、過酷な熱分解プロセスであり、固体の石油コークスを残します。

- 運転温度:原料は炉内で480°C~520°C(900°F~975°F)に加熱されます。

- 滞留時間:加熱された原料は、その後、大型の「コークスドラム」に長期間(24~48時間)滞留し、コークスのみが残るまで分解反応が続きます。

ビスブレーキング

ビスブレーキング(粘度破壊)は、より穏やかな熱分解プロセスです。その主な目的は、大量のガソリンを生成することではなく、重質燃料油の粘度を低下させて、より流動性があり市場性のあるものにすることです。

- 運転温度:450°C~500°C(840°F~930°F)。

- 滞留時間:スチームクラッキングよりも比較的長く、通常は数分。

重要なトレードオフの理解

熱分解の有効性と収益性は、反応条件と運転上の制約との間の微妙なバランスを管理することにかかっています。

収率対厳しさ

厳しさという用語は、主に温度と滞留時間によって駆動される分解条件の強度を指します。

厳しさが高まると(例:高温)、より広範な分解が起こり、エチレンのような軽質ガスの収率が増加します。しかし、厳しさを高めすぎると分子が「過分解」され、低価値のメタンや固体コークスが過剰に生成される可能性があります。

コークス化と装置の汚損

コークスは、熱分解の避けられない炭素に富んだ副産物です。これは炉管の内側や他の装置に堆積します。

この汚損は熱伝達効率を低下させ、圧力損失を増加させ、定期的な清掃のためのシャットダウンを余儀なくさせます。コークス生成速度の管理は、あらゆる熱分解ユニットにおける最も重要な運転上の課題です。

目的に合った適切な選択

最適な温度とプロセスは、経済的な目的と利用可能な原料によって完全に決定されます。

- 石油化学製品向けのエチレンとプロピレンの最大化が主な焦点である場合:スチームクラッキングに特徴的な非常に高い温度と短い滞留時間を使用する必要があります。

- 重質で粘性の高い残渣を軽質燃料にアップグレードすることが主な焦点である場合:遅延コークス化の過酷な加熱と長い滞留時間が適切な選択です。

- 単に重質燃料油の粘度を低下させて市場性を高めることが主な焦点である場合:ビスブレーキングのような低温で穏やかなプロセスが最も経済的な解決策です。

最終的に、熱分解における温度制御は、最も収益性の高い製品群に向けて化学反応を正確に誘導することです。

要約表:

| プロセス | 主な目的 | 一般的な温度範囲(°C) |

|---|---|---|

| スチームクラッキング | エチレン/プロピレンの生産 | 800°C - 900°C+ |

| 遅延コークス化 | 重質残渣のアップグレード | 480°C - 520°C |

| ビスブレーキング | 燃料油粘度の低減 | 450°C - 500°C |

KINTEKの精密ラボ機器で熱分解プロセスを最適化しましょう。

新しい触媒の開発、原料の分析、プロセスの効率監視など、適切な機器は成功のために不可欠です。KINTEKは、石油および石油化学研究所の厳しい要求を満たすように設計された高温炉、反応器、消耗品を専門としています。

当社はお客様を支援します:

- 分解プロセスを正確にシミュレートおよびテストする。

- 収率を改善し、コークス生成を制御する。

- 研究開発の成果を向上させる。

研究室の能力を高める準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の熱処理ニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃ マッフル炉 ラボ用

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器