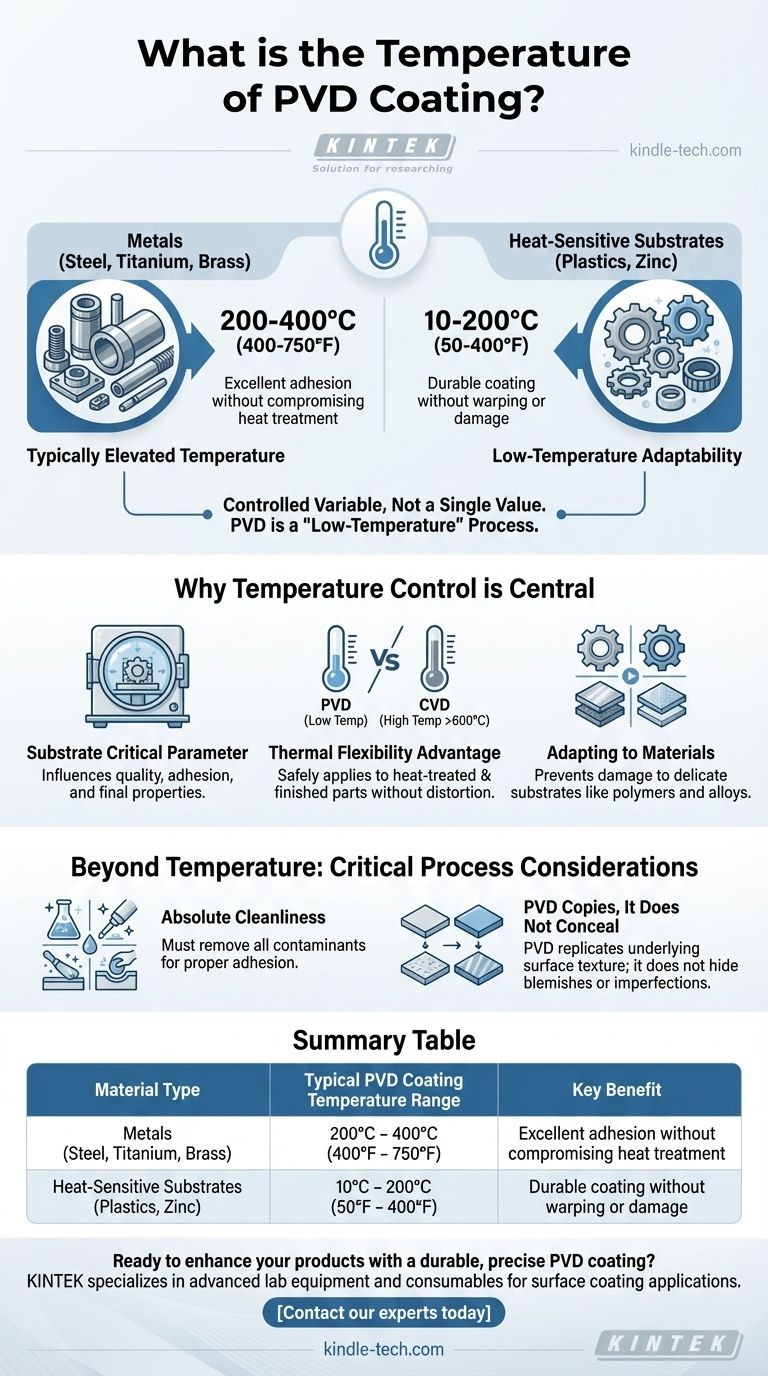

PVDコーティングプロセスの温度は単一の値ではなく、コーティングされる材料に大きく依存する制御された変数です。通常、鋼や真鍮などの金属の場合、プロセス温度は200~400℃(約400~750°F)の範囲です。プラスチックや亜鉛合金などの熱に敏感な基材の場合、温度は室温近くから200℃(50~400°F)まで大幅に低く調整できます。

重要な点は、物理蒸着(PVD)が基本的に「低温」コーティングプロセスであるということです。この熱的柔軟性は、その主要な利点の1つであり、幅広い材料の基礎となる構造特性を変えることなく強化することを可能にします。

PVDにおいて温度制御が中心となる理由

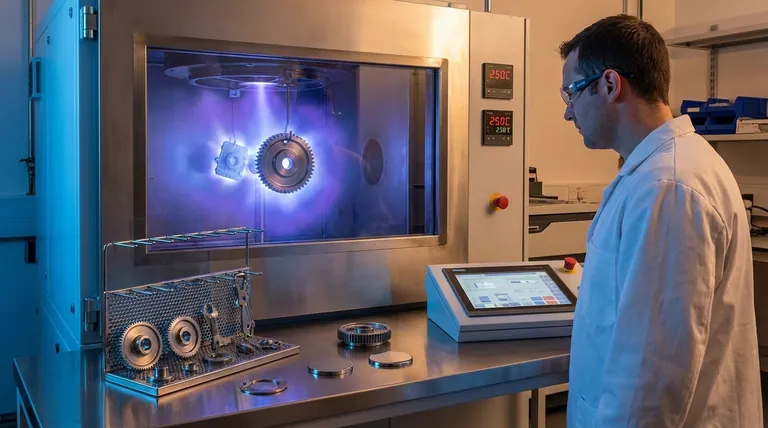

基材(コーティングされる部品)の温度は、PVDコーティングの品質、密着性、最終的な特性に直接影響を与える重要なパラメータです。これは真空蒸着チャンバー内で慎重にバランスが取られた変数です。

金属の一般的な範囲

鋼、チタン、真鍮を含むほとんどの一般的な工業用途では、プロセスは200℃から400℃の間で実行されます。

この高温は、コーティングと基材の密着性を高め、望ましいコーティング密度と硬度を達成するのに役立ちます。

熱に敏感な基材への適応

PVDの重要な強みは、その適応性です。ポリマー(プラスチック)や亜鉛のような特定の金属合金など、高温に耐えられない材料の場合、プロセスははるかに低い温度で実行できます。

これは10℃から200℃(50°Fから400°F)の範囲で、部品の損傷、反り、または完全性の損ないを防ぎます。

高温法に対する利点

この制御された比較的低い温度プロファイルは、600℃を超える温度を必要とすることが多い化学蒸着(CVD)のような他のプロセスに対する明確な利点です。

PVDの低い熱入力は、歪みや材料の焼き戻し変化を引き起こすことなく、完成品、熱処理済み、精密機械加工部品に安全に適用できることを意味します。

温度以外:重要なプロセス考慮事項

温度は重要なパラメータですが、パズルのほんの一部にすぎません。PVDコーティングを成功させるには、プロセス全体、特に表面処理を総合的に理解する必要があります。

絶対的な清浄度の必要性

コーティングチャンバーに入る前に、部品は細心の注意を払って洗浄する必要があります。プロセスは、酸化物、有機膜、以前の機械加工からの残留物など、すべての汚染物質を除去する必要があります。

酸エッチング、サンドブラスト、研磨などの技術を使用して、コーティングの適切な密着に不可欠な手付かずの表面を作成します。

PVDはコピーするが、隠さない

PVDが下地の表面テクスチャを完全に再現する薄膜コーティングであることを理解することが重要です。傷、傷、欠陥を平らにしたり、埋めたり、隠したりすることはありません。

研磨された鏡面のようなPVD仕上げを希望する場合は、コーティングする前に部品を鏡面仕上げに研磨する必要があります。同様に、つや消しまたはサテン仕上げのPVD結果を得るには、最初に基材にブラシまたはサテン仕上げを施す必要があります。

材料に適した選択をする

温度要件を理解することで、特定の用途にPVDが正しい選択であるかどうかを判断できます。

- 高公差の鋼またはチタン部品のコーティングが主な焦点である場合:PVDは優れた選択肢です。その温度範囲は、材料の熱処理や寸法を変更するポイントよりも安全に低いためです。

- プラスチックまたは亜鉛に耐久性のあるコーティングを追加することが主な焦点である場合:PVDは非常に低い温度で動作できるため、これらの熱に敏感な材料に利用できる数少ない高性能コーティングオプションの1つです。

- 完璧な美的仕上げを達成することが主な焦点である場合:PVD層は適用される表面の品質を反映するだけなので、コーティング前の表面処理に注意を払う必要があります。

最終的に、PVDプロセスの制御された温度は、幅広い製品の耐久性と性能を向上させるための非常に多用途で精密なツールとなります。

要約表:

| 材料タイプ | 一般的なPVDコーティング温度範囲 | 主な利点 |

|---|---|---|

| 金属(鋼、チタン、真鍮) | 200℃ - 400℃ (400°F - 750°F) | 熱処理を損なうことなく優れた密着性 |

| 熱に敏感な基材(プラスチック、亜鉛) | 10℃ - 200℃ (50°F - 400°F) | 反りや損傷のない耐久性のあるコーティング |

耐久性のある精密なPVDコーティングで製品を強化する準備はできましたか?

KINTEKは、表面コーティング用途向けの高度なラボ機器と消耗品の提供を専門としています。高公差の金属を扱っている場合でも、デリケートなプラスチックを扱っている場合でも、当社のソリューションは優れたコーティング結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボ特有のコーティングニーズをサポートし、PVD技術の完全な汎用性を活用する方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機