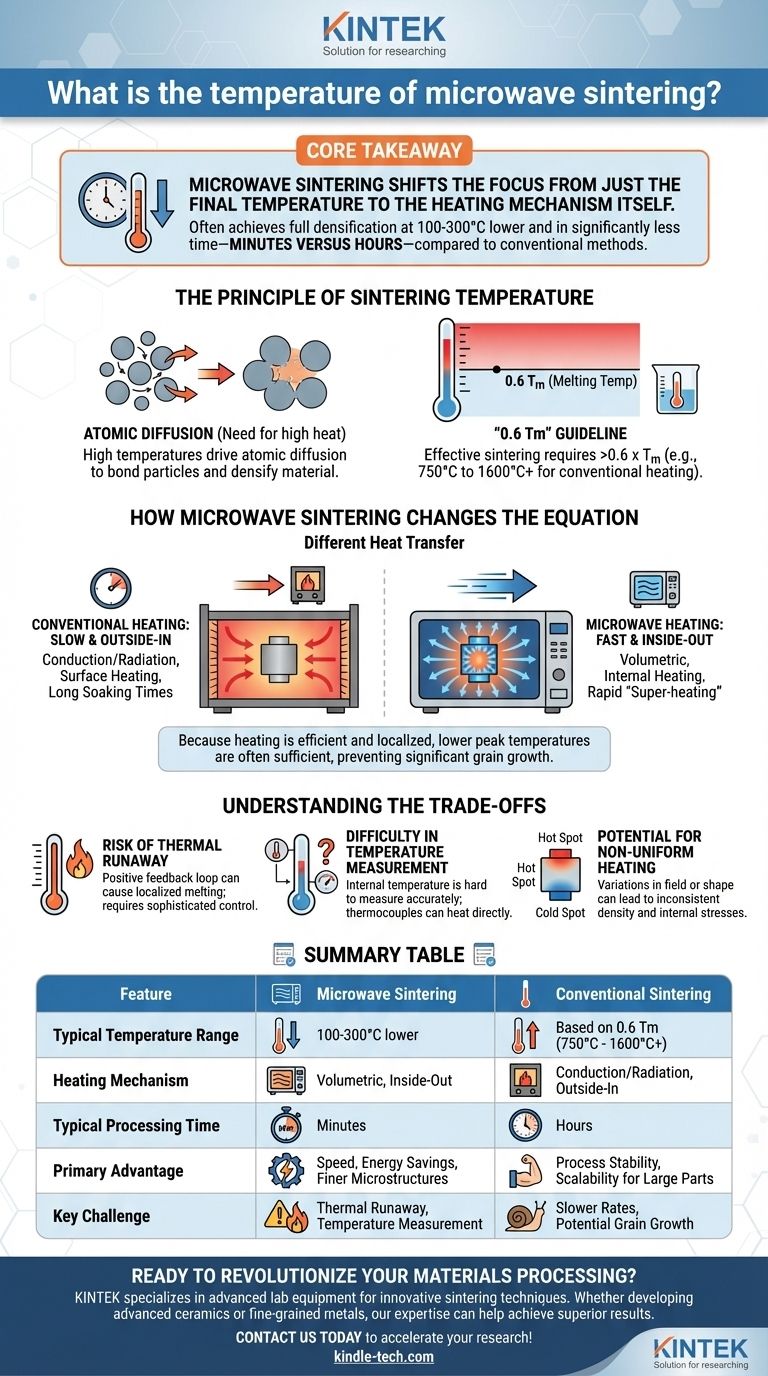

マイクロ波焼結の温度は単一の値ではありません。それは処理される特定の材料に完全に依存します。しかし、マイクロ波技術の主な利点は、同じ材料の従来の焼結方法と比較して、100~300℃低い温度で、かつ大幅に短い時間(数時間ではなく数分)で完全な緻密化を達成できることです。

核となるポイントは、マイクロ波焼結が最終温度だけでなく、加熱メカニズムそのものに焦点を移すことです。材料の内部で直接熱を発生させることで、プロセスを加速し、必要なピーク温度を下げることができ、大幅なエネルギーと時間の節約になります。

焼結温度の原理

マイクロ波焼結における温度の役割を理解するためには、まず、なぜあらゆる焼結プロセスに高温が必要なのかを理解する必要があります。

原子拡散の必要性

焼結とは、熱を用いて粉末を固体の塊に圧縮するプロセスです。駆動力は表面エネルギーの低減です。

高温は、原子が移動、つまり拡散するために必要なエネルギーを与えるため、非常に重要です。この原子の動きにより、個々の粉末粒子が結合し、それらの間の気孔が除去され、材料が緻密化します。

「0.6 Tm」のガイドライン

一般的に、効果的な焼結には、材料の絶対融点(Tm)の約0.6倍以上の温度が必要です。

多くの工業用金属やセラミックスの場合、これは合金と望ましい特性に応じて、従来の炉加熱で750℃から1600℃以上の範囲の温度を必要とします。

マイクロ波焼結が方程式をどう変えるか

マイクロ波焼結と従来の焼結の主な違いは、最終温度ではなく、材料がその温度に到達する方法です。この熱伝達の根本的な違いが、より低い温度とより速い処理を可能にします。

従来の加熱:遅く、外側から内側へ

従来の炉は、伝導、対流、放射によって部品を加熱します。熱は部品の表面に適用され、ゆっくりと中心に向かって伝わる必要があります。

このプロセスは非効率的であり、部品全体が均一に加熱され、緻密化されることを保証するために、高温で長い「保持」時間が必要です。

マイクロ波加熱:速く、内側から外側へ

マイクロ波焼結は、体積的に熱を発生させます。マイクロ波が材料に浸透し、その分子を直接励起することで、内部から加熱されます。

この内部加熱は、はるかに迅速で効率的です。熱が表面から徐々に伝わる必要がないため、部品は必要な焼結温度に短時間で到達できます。この急速な加熱速度は、「過熱」と呼ばれることもあります。

温度への影響

加熱が非常に効率的で、必要な場所(原子レベル)に局所的であるため、全体的なプロセスは多くの場合、より低いピーク温度で完了できます。材料は、高温に長時間さらされることの一般的な副作用である有意な粒成長が発生する前に、迅速に緻密化します。

トレードオフの理解

強力である一方で、マイクロ波焼結は従来の方式ではあまり一般的ではない独自の課題をもたらします。

熱暴走のリスク

材料のマイクロ波エネルギー吸収能力は、温度の上昇とともに増加することがよくあります。これにより、材料が熱くなるほど加熱が速くなるという正のフィードバックループが生じ、局所的な溶融や損傷を引き起こす可能性のある熱暴走につながることがあります。これには、高度に洗練された温度制御が必要です。

温度測定の難しさ

マイクロ波加熱中の材料の真の内部温度を測定することは、非常に困難であることが知られています。熱電対はマイクロ波によって直接加熱され、誤った測定値を示すことがあり、赤外線パイロメーターは表面温度しか測定せず、これは中心よりも大幅に低い場合があります。

不均一な加熱の可能性

マイクロ波加熱は体積的ですが、常に完全に均一であるとは限りません。マイクロ波場の変動や部品の形状により、「ホットスポット」と「コールドスポット」が生じ、最終部品内の密度が不均一になったり、内部応力が発生したりする可能性があります。

目標に合った適切な選択

焼結方法の選択は、材料とプロジェクトの目標に完全に依存します。

- 速度とエネルギー節約が主な焦点の場合: マイクロ波焼結は、良好な誘電特性を持つ材料にとって優れた選択肢であり、処理時間を数時間から数分に大幅に短縮できます。

- 先進的または微細粒の材料を開発している場合: マイクロ波焼結の低温と短時間は、望ましくない粒成長を防ぎながら、高密度を達成するのに役立ちます。

- 大規模部品のプロセス安定性とスケーラビリティが主な焦点の場合: 従来の焼結は、大規模または幾何学的に複雑な部品に対して、より均一な加熱を提供する、より成熟した予測可能な技術です。

- マイクロ波を反射する金属粉末を扱っている場合: ハイブリッド加熱アプローチ(マイクロ波補助型従来の焼結)または純粋な従来のプロセスが必要です。

最終的に、熱伝達の原理を理解することが、材料と目標に最も適した焼結プロセスを選択するための鍵となります。

要約表:

| 特徴 | マイクロ波焼結 | 従来の焼結 |

|---|---|---|

| 典型的な温度範囲 | 従来より100~300℃低い | 0.6 Tmに基づく(例:750℃~1600℃以上) |

| 加熱メカニズム | 体積加熱、内側から外側へ | 伝導/放射、外側から内側へ |

| 典型的な処理時間 | 数分 | 数時間 |

| 主な利点 | 速度、エネルギー節約、より微細な微細構造 | プロセス安定性、大規模部品のスケーラビリティ |

| 主な課題 | 熱暴走のリスク、温度測定 | 加熱速度が遅い、粒成長の可能性 |

より速く、より効率的な焼結で材料加工を革新する準備はできていますか?

KINTEKは、革新的な焼結技術のためのソリューションを含む、高度なラボ機器を専門としています。高度なセラミックス、微細粒金属の開発、または大幅なエネルギーと時間の節約を求めている場合でも、当社の専門知識は優れた結果を達成するのに役立ちます。

当社のソリューションがお客様の特定のラボニーズを満たし、研究を加速させる方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。専門家が対応いたします!

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)