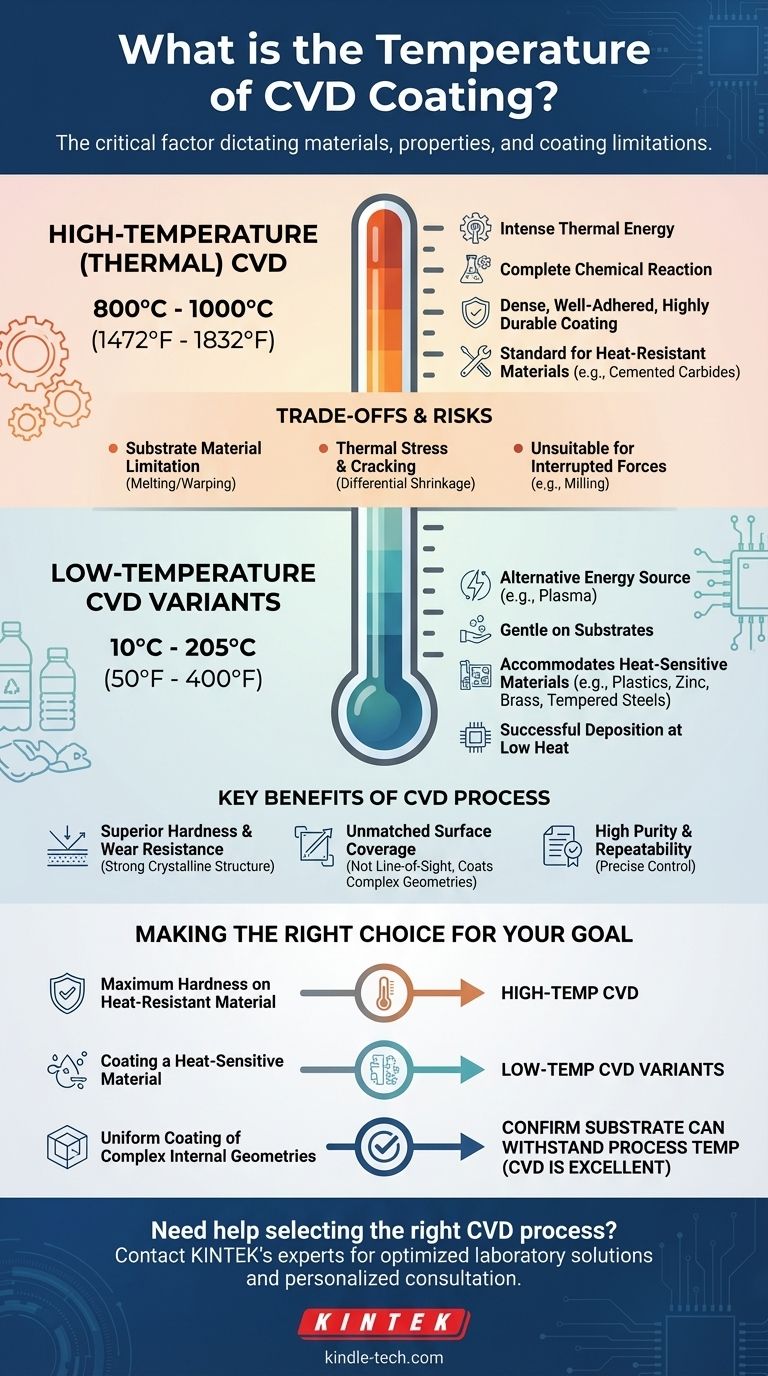

化学気相成長(CVD)プロセスの温度は単一の値ではなく、CVDの特定のタイプとコーティングされる材料に完全に依存する範囲です。従来の熱CVDは、通常800℃から1000℃(華氏1472度から1832度)の非常に高い温度で動作します。しかし、熱に弱い材料に対応するため、約10℃から205℃(華氏50度から400度)のずっと低い温度で動作できる特殊な低温CVDバリアントが存在します。

理解すべき核心的な原則は、プロセス温度がCVDにおいて最も重要な単一の要因であるということです。これは、コーティングできる材料だけでなく、コーティング自体の最終的な特性、そして潜在的な弱点も決定します。

CVDにおける温度の決定的な役割

CVDプロセスにおける温度は主要な触媒です。これは、前駆体ガス間の化学反応を開始するために必要な熱エネルギーを提供し、それらが分解して基板表面に固体で高純度の膜を堆積させることを可能にします。

高温(熱)CVD

CVDの最も一般的な形態は、通常800℃から1000℃の範囲の高い熱に依存します。この強烈な熱エネルギーが完全な化学反応を保証します。

これにより、非常に高密度で密着性が良く、耐久性の高いコーティングが得られます。これは、切削工具に使用される超硬合金など、極度の熱に耐えられる材料の標準的なプロセスです。

低温CVDバリアント

高温によって損傷または破壊される可能性のある基板(プラスチック、亜鉛、真鍮、特定の鋼など)の場合、特殊なCVDプロセスが必要です。

これらの方法は、電気プラズマなどの代替エネルギー源を使用して化学反応を促進します。これにより、場合によっては10℃から205℃というはるかに低い温度での堆積が成功します。

高温CVDのトレードオフの理解

高温CVDは非常に硬いコーティングを生成しますが、熱そのものが考慮しなければならない重要な制限とリスクをもたらします。

基板材料の制限

これが最も重要な制約です。800〜1000℃のプロセスウィンドウは、そのような高温で溶解、反り、または基本的な特性が変化する材料を即座に除外します。

熱応力とクラックのリスク

冷却段階中に、基板と新しいコーティングは異なる速度で収縮します。この差分により、コーティング内に大きな引張応力が発生します。

厚いコーティング(10〜20μm)では、この応力が微細なクラックの発生につながる可能性があります。目に見えなくても、これらのマイクロクラックは物理的な衝撃下での破壊点となる可能性があります。

特定の用途への不適合性

マイクロクラックの可能性は、フライス加工など、中断されたまたは一貫性のない力が関わる用途には高温CVDを不向きにします。各衝撃がクラックを伝播させ、最終的にコーティングが剥がれたり剥離したりする原因となる可能性があります。

CVDプロセスの主な利点

温度がもたらす課題にもかかわらず、CVDは多くの用途で理想的な選択肢となる独自の利点を提供します。

優れた硬度と耐摩耗性

熱CVDの高温環境は、強い結晶構造を持ち、基板への優れた結合を持つコーティングを生成します。これにより、他の多くのプロセスと比較して、摩耗や研耗に対する優れた耐性が得られます。

比類のない表面被覆性

プロセスがチャンバー内で反応性ガスを使用するため、CVDは「ライン・オブ・サイト」(直接視線)プロセスではありません。複雑な内部チャネル、ブラインドホール、ネジ山を含む物体のすべての露出した表面を均一にコーティングできます。

高純度と再現性

化学反応の高度に制御された性質により、非常に純粋な膜の作成が可能になります。これは、厳密な環境制御と相まって、半導体などの業界で重要な優れた再現性を保証します。

目標に合わせた適切な選択を行う

プロセス温度の選択は、本質的に材料と望ましい結果の選択です。

- 熱に強い材料(超硬合金など)で最大の硬度を最優先する場合: 従来の高温CVD(800〜1000℃)は、その優れた耐摩耗性において最適な選択肢です。

- 熱に弱い材料(プラスチック、亜鉛、焼き戻し鋼など)のコーティングを最優先する場合: 材料の許容閾値を下回る温度で動作する特殊な低温CVDバリアントを指定する必要があります。

- 複雑な内部形状の均一なコーティングを最優先する場合: CVDは優れた選択肢ですが、まず基板材料がプロセスの熱要件に耐えられることを確認する必要があります。

結局のところ、プロセス温度を基板の制限に合わせることが、CVD技術の力を活用するための鍵となります。

要約表:

| CVDプロセスタイプ | 標準温度範囲 | 主な特徴 | 適切な基板 |

|---|---|---|---|

| 高温(熱)CVD | 800℃ - 1000℃ (華氏1472度 - 1832度) | 優れた硬度、高密度コーティング、優れた耐摩耗性 | 超硬合金、耐熱材料 |

| 低温CVDバリアント | 10℃ - 205℃ (華氏50度 - 400度) | プラズマアシスト、熱応力が最小限、基板に優しい | プラスチック、亜鉛、真鍮、焼き戻し鋼 |

特定の用途に最適なCVDプロセスの選択でお困りですか?

KINTEKでは、高度なコーティング技術向けの実験装置と消耗品の専門家です。当社の専門家は、温度要件と基板の制限との間の重要なバランスを理解しています。最大の硬度を必要とする耐熱材料に取り組んでいる場合でも、低温ソリューションを必要とするデリケートな基板に取り組んでいる場合でも、優れた結果を得るためにCVDプロセスを最適化するお手伝いができます。

専門家による個別相談とサポートについては、今すぐお問い合わせいただき、特定のコーティングの課題についてご相談ください。 当社の専門家にご連絡ください。

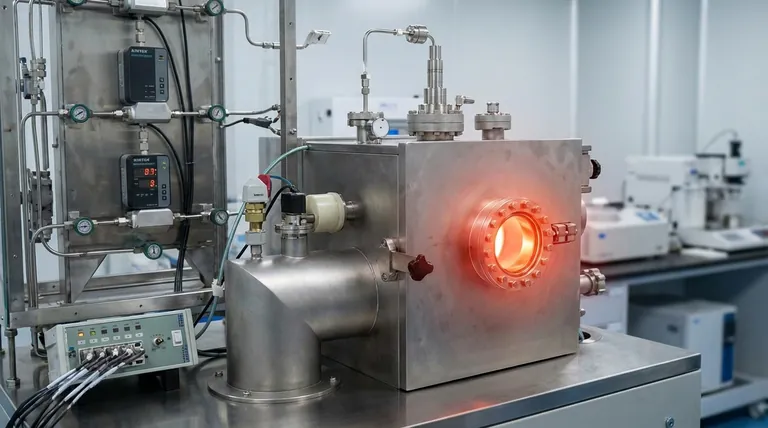

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置