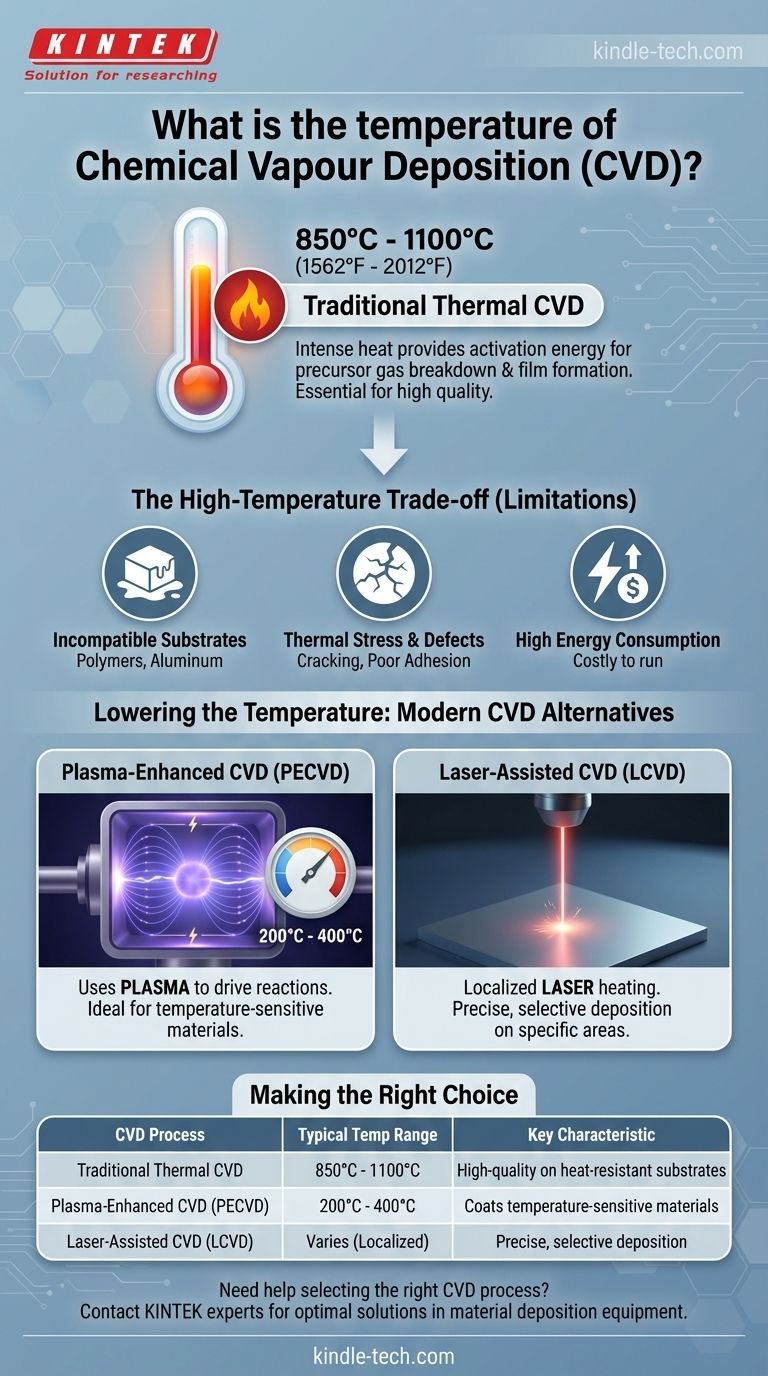

簡単に言うと、従来の化学気相成長(CVD)は高温プロセスであり、通常850°Cから1100°C(1562°Fから2012°F)の範囲で動作します。この強い熱は、前駆体ガスを分解し、基板上に固体膜を形成する化学反応を促進するために必要な活性化エネルギーを提供するために不可欠です。

核心的な問題は、温度そのものだけでなく、それが生み出すトレードオフにあります。極端な熱は従来のCVDの高品質な膜成長に不可欠ですが、コーティングできる材料の種類を厳しく制限します。CVDの現代的なバリエーションは、プラズマのような代替エネルギー源を使用することで、はるかに低い温度での成膜を可能にし、この問題を解決します。

CVDがこれほど高温を必要とする理由

高い動作温度は、化学気相成長の「化学的」側面にとって基本的です。熱エネルギーは、プロセス全体の主要な触媒として機能します。

熱エネルギーの役割

熱は、化学反応が起こるために必要な活性化エネルギーを提供します。CVDでは、前駆体ガスが反応チャンバーに導入され、高温によってそれらが分解して反応性種になります。

表面反応の促進

ガスが分解されると、熱は基板表面での反応を促進します。この制御された反応が、薄膜を層ごとに構築し、緻密で純粋なコーティングを保証します。

膜品質の制御

温度は、成膜される膜の最終的な特性を制御するための最も重要なパラメータの1つです。温度を正確に調整することで、オペレーターはプロセスの特性で述べられているように、材料の結晶性、結晶粒径、純度、および内部応力に影響を与えることができます。

トレードオフの理解:高温の制限

従来の熱CVDの主な欠点は、極端な熱に依存することであり、これが重大な課題を生み出します。

基板の非互換性

最も大きな制限は、多くの基板材料が850°C以上の温度に耐えられないことです。ポリマー、多くの一般的な金属(例:アルミニウム)、および特定の電子部品などの材料は、溶融、変形、または破壊されてしまいます。

熱応力と欠陥

基板が熱に耐えられたとしても、基板とコーティングの熱膨張率の違いにより、冷却時に大きな内部応力が発生する可能性があります。これにより、成膜された膜にひび割れ、密着不良、または剥離が生じる可能性があります。

エネルギー消費

約1000°Cで炉を維持するには、かなりの量のエネルギーが必要であり、特に工業規模ではコストのかかるプロセスになります。

温度を下げる:現代のCVD代替手段

高温の制限を克服するために、いくつかの代替CVD技術が開発されてきました。これらの方法は、熱エネルギーを他の形態のエネルギーに置き換えたり補完したりして、化学反応を促進します。

プラズマCVD(PECVD)

これは最も一般的な低温代替手段です。PECVDは、熱だけに頼るのではなく、電界を使用してプラズマ(電離ガス)を生成します。プラズマ中の高エネルギー電子とイオンが前駆体ガスを分解するエネルギーを提供し、はるかに低い温度、多くの場合200°Cから400°Cの範囲での成膜を可能にします。

レーザーCVD(LCVD)

この技術では、集束レーザービームが、膜を形成したい基板上に直接、集中的な局所加熱を提供します。これにより、基板全体を加熱することなく化学反応を起こすことができ、温度に敏感な部品を保護します。

目標に合った適切な選択をする

適切な成膜方法の選択は、基板材料と目的の膜特性に完全に依存します。

- 耐熱性基板(シリコンやセラミックスなど)に可能な限り最高の純度と結晶性を求める場合:従来の高温熱CVDがしばしば優れた選択肢となります。

- 温度に敏感な基板(プラスチック、ガラス、アルミニウムなど)をコーティングする場合:プラズマCVD(PECVD)のような低温法が必要なアプローチです。

- 小さく特定の領域に精密で選択的な成膜を求める場合:レーザーCVD(LCVD)は、ターゲット領域のみを加熱することで独自のソリューションを提供します。

温度の役割を理解することが、材料と性能要件に合致する特定のCVDプロセスを選択するための鍵となります。

要約表:

| CVDプロセスタイプ | 一般的な温度範囲 | 主な特徴 |

|---|---|---|

| 従来の熱CVD | 850°C - 1100°C (1562°F - 2012°F) | 耐熱性基板上の高品質膜 |

| プラズマCVD(PECVD) | 200°C - 400°C | 温度に敏感な材料へのコーティングを可能にする |

| レーザーCVD(LCVD) | 様々(局所加熱) | 小面積への精密で選択的な成膜 |

特定の基板と膜の要件に合ったCVDプロセスの選択でお困りですか?

KINTEKでは、高度な材料成膜プロセス用の実験装置と消耗品の提供を専門としています。耐熱性材料を扱っている場合でも、ポリマーや電子機器のような温度に敏感な基板を扱っている場合でも、当社の専門家がお客様の研究または生産ニーズに最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせください。当社のCVDソリューションがお客様の材料コーティングアプリケーションをどのように強化し、性能目標を達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置