その核心において、化学気相成長法(CVD)によるカーボンナノチューブ(CNT)の合成は、炭素含有ガスが金属触媒上で熱分解される制御されたプロセスです。触媒は「種」として機能し、ガスを分解し、生成された炭素原子を円筒状のチューブ状構造に組み立てます。この方法は、アーク放電やレーザーアブレーションのような古い技術と比較して、そのスケーラビリティと最終製品に対する優れた制御性のため、主要な商業プロセスとなっています。

化学気相成長法は単なるコーティング技術ではありません。CNTの場合、それはボトムアップの触媒成長プロセスです。全体のメカニズムは、触媒を使用して炭素源を制御可能に分解し、その後、炭素原子を原子ごとに高度に秩序だったナノチューブに再構築することにかかっています。

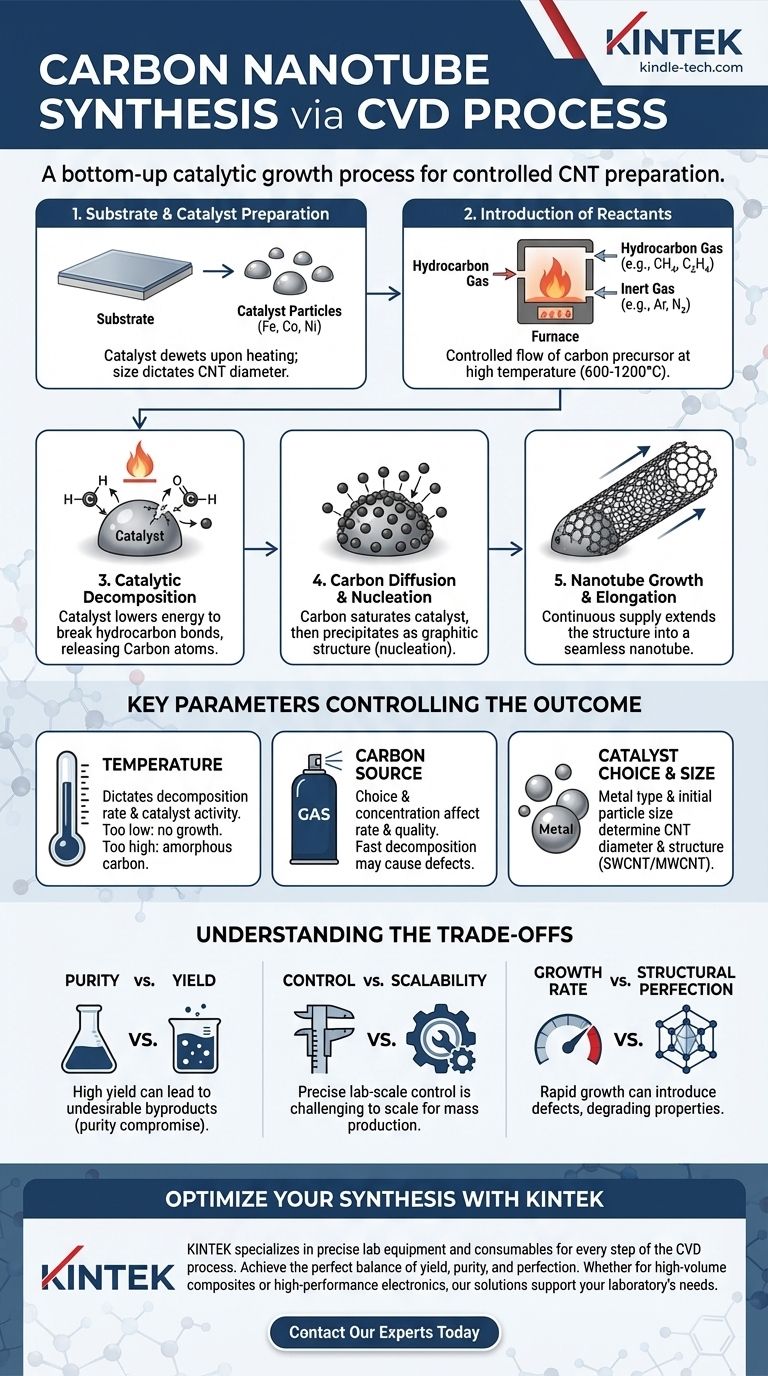

核心メカニズム:段階的な分解

CNT合成のためのCVDを真に理解するためには、ナノスケールで発生する個別の物理的および化学的イベントのシーケンスとして捉える必要があります。各ステップは、生成されるナノチューブの品質と特性に直接影響を与えます。

ステップ1:基板と触媒の準備

反応が始まる前に、基板は触媒材料の薄層で準備されます。これは通常、鉄(Fe)、コバルト(Co)、またはニッケル(Ni)のような遷移金属です。

加熱すると、この薄膜は固相脱湿と呼ばれるプロセスにより、個別のナノ粒子に分解します。これらのナノ粒子のサイズは非常に重要であり、そこから成長するナノチューブの直径を決定することがよくあります。

ステップ2:反応物の導入

準備された基板は、高温炉(通常600〜1200°C)内に配置されます。慎重に制御されたガスの流れが導入されます。

これには、不活性キャリアガス(アルゴンや窒素など)と炭素含有前駆体ガス(メタン、エチレン、アセチレンなどの炭化水素)が含まれます。

ステップ3:触媒分解

高いプロセス温度では、炭化水素ガス分子は単に基板上に堆積するわけではありません。代わりに、熱い金属ナノ粒子の表面で触媒的に分解されます。

触媒の機能は、炭化水素の化学結合を切断するために必要なエネルギーを大幅に低下させ、元素炭素原子を放出することです。

ステップ4:炭素拡散と核生成

放出された炭素原子は、金属触媒ナノ粒子に溶解するか、その表面を拡散します。粒子は本質的に炭素で飽和します。

触媒粒子が炭素溶解度限界に達すると、炭素は安定したグラファイト状の形で粒子から析出し始めます。この析出は、ナノチューブ壁の核生成、つまり誕生を示します。

ステップ5:ナノチューブの成長と伸長

より多くの炭化水素が分解されるにつれて、炭素の連続的な供給が触媒に供給され、析出した炭素構造が外側に伸び、シームレスな円筒形チューブを形成します。

この成長は、触媒粒子が活性を保ち、炭素前駆体の供給がある限り続きます。

結果を制御する主要なパラメータ

CNTの最終的な特性(直径、長さ、純度など)は偶然ではありません。それらは、いくつかの重要な操作パラメータを正確に制御した直接的な結果です。

温度

温度は間違いなく最も重要な変数です。それは炭素源の分解速度と触媒の活性を決定します。低すぎると成長せず、高すぎるとアモルファス炭素やその他の望ましくない構造が生成される可能性があります。

炭素源と濃度

炭化水素ガスの選択とその濃度は、成長速度と品質に影響を与えます。容易に分解するガス(アセチレンなど)は、より速い成長につながる可能性がありますが、より多くの欠陥や不純物を生成する可能性もあります。

触媒の選択とサイズ

金属触媒の種類と初期ナノ粒子のサイズは基本的です。それらは、生成されるCNTの直径、さらには構造(例:単層 vs 多層)に直接影響を与えます。

トレードオフの理解

CVDは強力な技術ですが、一連の妥協によって支配されています。これらのトレードオフを理解することは、あらゆる実用的なアプリケーションにとって不可欠です。

純度 vs 収率

高い収率(すなわち、大量の材料を成長させること)を促進する条件は、アモルファス炭素や他のナノ粒子などの望ましくない副産物の同時生成につながることがよくあります。これにより、複雑でしばしば過酷な後処理精製ステップが必要になります。

制御 vs スケーラビリティ

ナノチューブの直径、長さ、および電子的特性(カイラリティ)を正確に制御するには、厳格な実験室規模の条件が必要です。これらの精密な条件を工業生産のためにスケールアップすることは、重大な工学的課題であり、最終製品の均一性に関して妥協を強いられることがよくあります。

成長速度 vs 構造的完全性

速い成長速度は、ナノチューブ壁の炭素格子に欠陥を導入する可能性があります。これらの不完全性は、CNTを非常に価値あるものにしている優れた機械的および電気的特性を低下させる可能性があります。

目標に合った適切な選択をする

CVD合成へのアプローチは、最終目標によって完全に決定されるべきです。あるアプリケーションに最適なプロセスが、別のアプリケーションには不適切である可能性があります。

- 複合材料向けの高容量生産が主な焦点の場合:ナノチューブの直径と長さの分布が広いことを許容できるため、高収率条件と堅牢な触媒を優先します。

- 高性能エレクトロニクスが主な焦点の場合:欠陥が最小限で、望ましい電子的特性を持つナノチューブを製造するために、厳格なプロセス制御、高純度前駆体、および慎重に設計された触媒を使用する必要があります。

- 基礎研究が主な焦点の場合:超高純度材料と精密な制御システムを使用して変数を分離し、各パラメータが成長メカニズム自体にどのように影響するかを体系的に研究することが目標です。

最終的に、カーボンナノチューブ合成のためのCVDを習得することは、原子スケールでの化学と物理の制御された操作の演習です。

要約表:

| CVDステップ | 主なアクション | 重要なパラメータ |

|---|---|---|

| ステップ1:準備 | 触媒(Fe、Co、Ni)でコーティングされた基板 | 触媒粒子サイズ |

| ステップ2:反応物導入 | 炭化水素ガス(例:メタン)が炉に流入 | ガス濃度と流量 |

| ステップ3:分解 | 触媒が高温(600-1200°C)で炭素源を分解 | 温度と触媒活性 |

| ステップ4:核生成 | 飽和した触媒から炭素が析出 | 炭素溶解度限界 |

| ステップ5:成長 | 連続的な炭素供給がナノチューブを伸長 | 成長期間と炭素供給 |

カーボンナノチューブ合成を最適化する準備はできていますか? KINTEKは、CVD炉から高純度触媒やガスまで、CNT成長プロセスのあらゆるステップを制御するために必要な精密な実験装置と消耗品を提供することに特化しています。複合材料のスケールアップであろうと、エレクトロニクスの精製であろうと、当社のソリューションは、収率、純度、構造的完全性の適切なバランスを達成するのに役立ちます。今すぐ当社の専門家にご連絡ください。お客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉