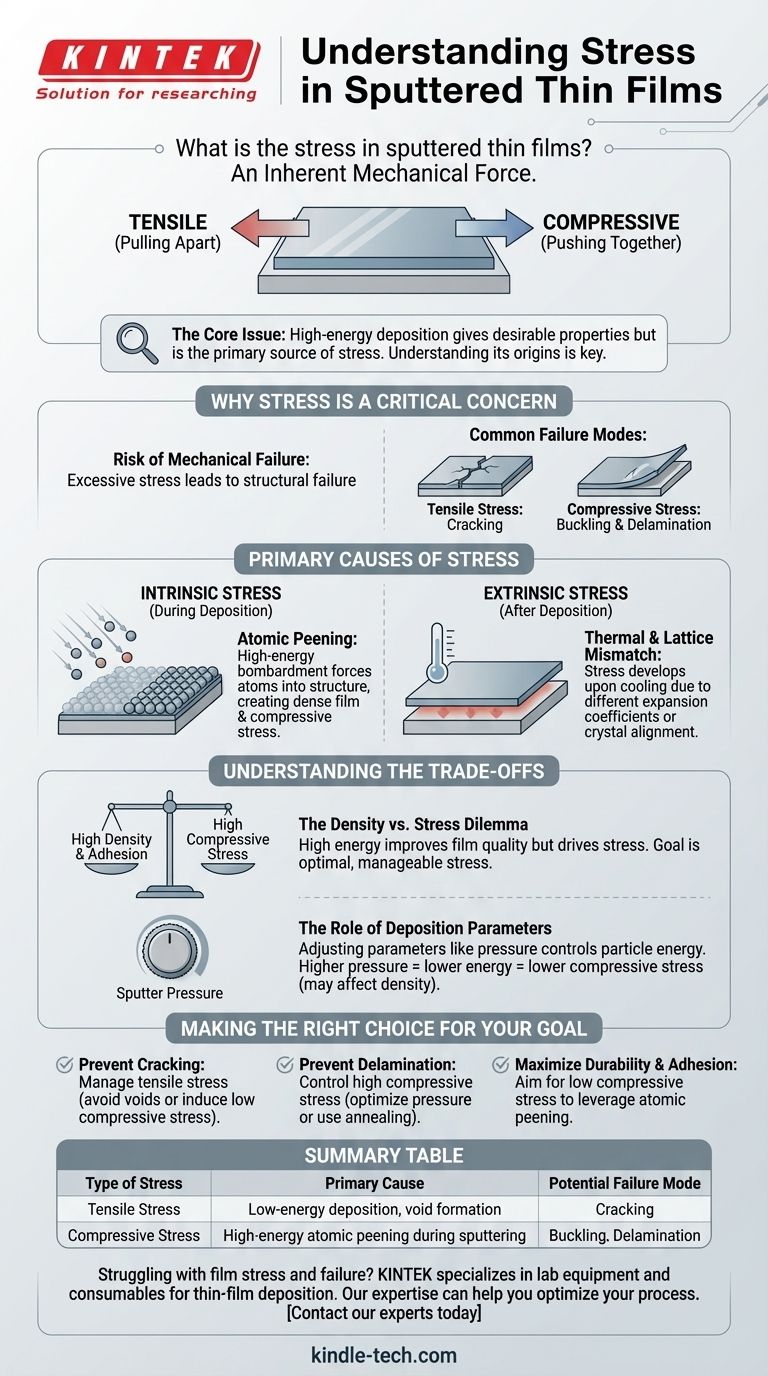

スパッタリング薄膜における応力とは、成膜中および成膜後に膜内部に発生する固有の機械的力です。この内部応力は、引張(引き離す力)または圧縮(押し付ける力)のいずれかであり、膜の構造的完全性、密着性、および全体的な性能に直接影響を与える重要な要因となります。

根本的な問題は、スパッタ膜に望ましい密度と密着性を与える高エネルギー成膜プロセスそのものが、内部応力の主な発生源であるということです。この応力の起源を理解することが、それを制御し、壊滅的な膜の破壊を防ぐ鍵となります。

応力が重大な懸念事項である理由

機械的破壊のリスク

過度の応力は、薄膜の機械的破壊の主な原因です。内部応力が膜の構造限界や基板への密着性を超えると、結果として破壊が生じることがよくあります。

一般的な破壊モード

膜の原子を引き離す引張応力は、クラック(亀裂)につながる可能性があります。逆に、原子を押し付ける高い圧縮応力は、膜の座屈や基板からの密着不良(デラミネーション)を引き起こす可能性があります。

スパッタ膜における応力の主な原因

スパッタ膜の応力は、成膜プロセス自体に起因するもの(固有)と、膜と基板の相互作用に起因するもの(非固有)の2つの異なる発生源から生じます。

固有応力:スパッタリングプロセス

この種の応力は、膜が成長する過程で内部に蓄積されます。スパッタリングにおける支配的なメカニズムは、しばしば「原子のピーニング(原子衝撃)」と呼ばれます。

プラズマからの高エネルギー原子やイオンが成長中の膜に衝突します。この衝撃が原子を材料の構造内に効果的に押し込み、高密度の膜を生成しますが、同時にかなりの圧縮応力も発生させます。

非固有応力:材料の不整合

この応力は、通常、膜がプロセス温度から室温まで冷却されるときに、成膜後に発生します。

主な原因は、熱膨張率の不一致(熱ミスマッチ)と格子定数の不一致(格子ミスマッチ)です。膜と基板の熱膨張係数が異なると、冷却時に一方が他方よりも大きく収縮し、応力を発生させます。同様に、それらの結晶構造が完全に整列しない場合も、界面に応力を生じさせます。

トレードオフの理解

密度 対 応力のジレンマ

スパッタリングにおける高エネルギー粒子の衝撃は、優れた密度、純度、密着性を持つ膜を生成する要因です。しかし、この同じエネルギーが高圧縮応力の主な原動力でもあります。

応力を下げるために成膜エネルギーを下げると、膜の密度が低下したり多孔質になったりして、性能が損なわれることがあります。目標は常にゼロ応力ではなく、管理可能な最適なレベルの応力です。

成膜パラメータの役割

応力の管理には、慎重なバランス調整が必要です。スパッタ圧力などのパラメータを調整することで、衝突粒子のエネルギーを変更できます。圧力が高くなると、気相での衝突が増え、粒子エネルギーが低下し、結果として圧縮応力が低下しますが、膜密度にも影響を与える可能性があります。

目標に応じた適切な選択

応力の制御には、特定の目標に基づいて成膜プロセスを調整し、成膜後の処理を考慮する必要があります。

- クラックの防止が主な焦点の場合: 引張応力を管理する必要があります。これは、プロセスで空隙(ボイド)が生成されないようにするか、有益な低レベルの圧縮応力を誘発することによって達成されます。

- 密着不良の防止が主な焦点の場合: 成膜圧力を最適化するか、成膜後のアニーリングを使用して膜を緩和することにより、高い圧縮応力を制御する必要があります。

- 耐久性と密着性の最大化が主な焦点の場合: 低い圧縮応力の最終状態を目指します。これは、原子ピーニング効果を利用して、機械的破壊のリスクなしに高密度の膜を作成することを意味します。

結局のところ、応力制御を習得することが、高性能で信頼性の高いスパッタ膜と、破壊する膜とを分けるものです。

要約表:

| 応力の種類 | 主な原因 | 起こりうる破壊モード |

|---|---|---|

| 引張応力 | 低エネルギー成膜、空隙の形成 | クラック(亀裂) |

| 圧縮応力 | スパッタリング中の高エネルギー原子ピーニング | 座屈、密着不良(デラミネーション) |

膜応力と破壊にお悩みですか? KINTEKは、薄膜成膜用の実験装置および消耗品の専門企業です。スパッタリング技術に関する当社の専門知識は、耐久性のある高性能膜の理想的な応力レベルを達成するために、プロセスパラメータを最適化するお手伝いができます。当社の専門家に今すぐお問い合わせいただき、お客様固有のアプリケーションについてご相談の上、信頼性の高い結果を確保してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- スパッタリングイオンの電流とは何ですか?薄膜成膜レートと品質を制御する

- XRF分析用のサンプルはどのように準備しますか?正確で信頼性の高い分析を実現するために

- バイオオイルの長所と短所とは?この再生可能燃料のガイド

- CVDに関連する危険因子にはどのようなものがありますか?今日からあなたの心臓の健康を管理しましょう

- スパークプラズマ焼結と従来型焼結の違いは何ですか?より速く、より良い材料のためのガイド

- ナノ粒子の作用の具体的な危険性とは何ですか?ナノスケール材料のリスクを解き明かす

- 実験室用高温オーブンの機能は何ですか?バイオマス熱化学変換制御をマスターする

- バイオマスは再生可能エネルギーですか、それとも非再生可能エネルギーですか?持続可能な電力の真実