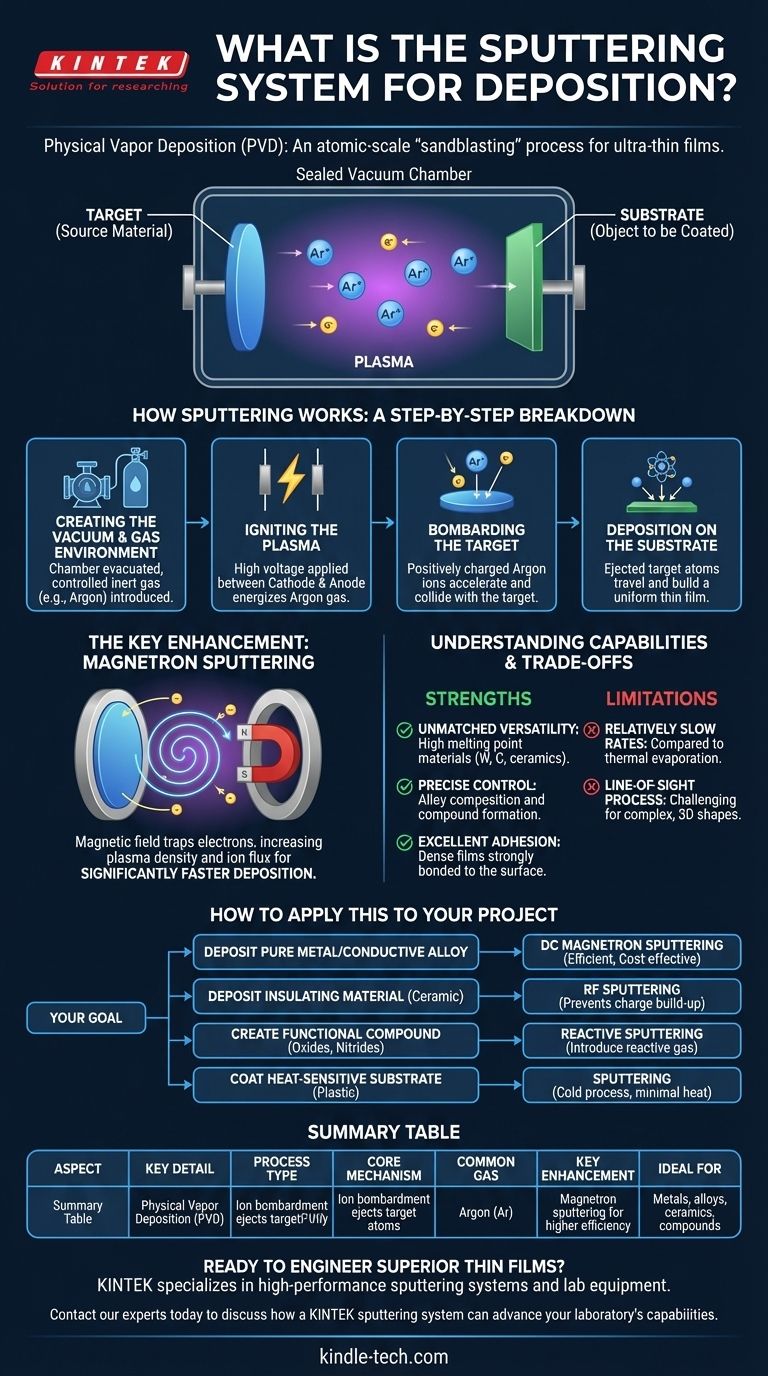

本質的に、スパッタリング装置とは、真空中で材料の超薄膜を表面に堆積させる機械です。これは、高エネルギーイオン衝撃を用いて、ソース材料(「ターゲット」)から原子を物理的に叩き出すことによって機能し、その原子が移動して目的の物体(「基板」)をコーティングします。このプロセスは、高度に制御された物理気相成長(PVD)の一形態です。

スパッタリングは、溶解や蒸発とは考えないでください。これは、イオンが研磨材として機能し、ターゲットから原子を削り取る、原子スケールの「サンドブラスト」プロセスです。この物理的なメカニズムにより、最終的な膜の特性に対して驚くべき多様性と制御が可能になります。

スパッタリングの仕組み:段階的な内訳

スパッタリング成膜は、密閉された真空チャンバー内で完全に実行される、精密な多段階プロセスです。中心となる原理は、エネルギーを持つイオンからターゲット材料の原子への運動量の伝達です。

ステップ 1:真空とガス環境の作成

まず、汚染物質を除去するためにチャンバーを高度な真空に排気します。次に、少量の管理された不活性ガス、最も一般的にはアルゴン(Ar)が導入されます。このガスがプロセスに必要なイオンを提供します。

ステップ 2:プラズマの着火

ターゲット材料を保持するカソードと、コーティングされる基板を保持するアノードの2つの電極間に高電圧が印加されます。この強い電界によりアルゴンガスが励起され、電子がアルゴン原子から剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子からなる光るイオン化ガスであるプラズマが生成されます。

ステップ 3:ターゲットの衝突(ボンバードメント)

正に帯電したアルゴンイオンは、電界によって負に帯電したターゲット(カソード)に向かって強力に加速されます。これらは、ターゲット原子を結合させている結合エネルギーの何倍にもなる大きなエネルギーでターゲット表面に衝突します。

ステップ 4:基板への成膜

この高エネルギーの衝突により、ターゲット材料の原子が物理的に叩き出され、すなわち「スパッタ」されます。これらの放出された原子は真空チャンバーを通過し、基板上に到達して、徐々に薄く均一な膜を形成します。

重要な強化技術:マグネトロンスパッタリング

基本的なスパッタリングも機能しますが、多くの場合遅いです。最新のシステムのほとんどは、成膜速度と効率を劇的に向上させるためにマグネトロンスパッタリングを使用しています。

磁場の役割

マグネトロンシステムでは、ターゲットの後ろに強力な磁石が配置されます。この磁場は、プラズマからの自由電子をターゲット表面の真前でらせん状の経路に閉じ込めます。

重要性:高い効率

閉じ込められた電子ははるかに長い経路を移動することを強いられ、より多くのアルゴン原子と衝突してイオン化する確率が大幅に増加します。これにより、より高密度のプラズマ、ターゲットを衝突するイオンのより高いフラックス、そして最終的に大幅に速い成膜速度がもたらされます。

能力とトレードオフの理解

スパッタリングは強力な技術ですが、あらゆるプロセスと同様に、特定の用途に適した特定の強みと限界があります。

強み:比類のない材料の多様性

スパッタリングは熱プロセスではなく物理プロセスであるため、タングステン、炭素、セラミックなど、熱蒸着では堆積が困難または不可能な非常に高い融点を持つ材料を堆積させることができます。

強み:正確な合金および化合物の制御

スパッタリングでは、ターゲットから基板まで組成が維持された合金を正確な組成で堆積させることができます。さらに、チャンバー内に酸素や窒素などの反応性ガスを導入することにより、反応性スパッタリングとして知られる技術を用いて、基板上に酸化物や窒化物などの化合物膜を直接作成できます。

強み:優れた密着性と膜密度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、非常に高密度で表面に強く密着した膜が得られます。

限界:比較的遅い成膜速度

マグネトロンによる強化があっても、スパッタリングは一般的に熱蒸着と比較して遅いプロセスであり、これは大量生産においては問題となる可能性があります。

限界:直線的なプロセス

スパッタされた原子は比較的まっすぐな線で移動します。このため、高度な基板回転なしでは、複雑な三次元形状に完全に均一なコーティングを達成することが困難になる場合があります。

プロジェクトへの適用方法

選択するスパッタリング技術は、堆積させる材料と達成したい特性によって完全に決まります。

- 純粋な金属または導電性合金の堆積が主な焦点の場合: DCマグネトロンスパッタリングが標準的で最も効率的かつ費用対効果の高い方法です。

- セラミックなどの絶縁材料の堆積が主な焦点の場合: 非導電性ターゲット表面への電荷の蓄積を防ぐために交流を使用するRFスパッタリングが必要です。

- 機能性化合物(例:硬質コーティングや光学フィルター)の作成が主な焦点の場合: 正確な酸化物、窒化物、または炭化物を形成するには、反応性スパッタリングが理想的な技術です。

- プラスチックなどの熱に弱い基板のコーティングが主な焦点の場合: スパッタリングは、基板への熱伝達が最小限の「コールド」プロセスであるため、優れた選択肢です。

これらの基本原理を理解することで、ほぼすべての高度なアプリケーション向けに高性能な薄膜を設計するためにスパッタリングを活用できます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 中心的なメカニズム | イオン衝撃がターゲット原子を放出 |

| 一般的なガス | アルゴン(Ar) |

| 主要な強化技術 | 効率向上のためのマグネトロンスパッタリング |

| 理想的な用途 | 金属、合金、セラミック、化合物 |

研究や生産のために優れた薄膜を設計する準備はできましたか?

KINTEKは、高性能スパッタリングシステムおよび実験装置を専門としています。DCマグネトロンスパッタリングによる導電性金属の堆積、RFスパッタリングによる絶縁体の堆積、または反応性スパッタリングによるカスタム化合物の作成が必要な場合でも、当社のソリューションは正確な制御、優れた密着性、比類のない材料の多様性を提供します。

KINTEKスパッタリングシステムがお客様の研究室の能力をどのように前進させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデン真空熱処理炉