スパッタリングとは、基板と呼ばれる表面に材料の薄膜を成膜するために使用される物理気相成長(PVD)技術です。このプロセスは、原子レベルのビリヤードゲームとして視覚化できます。高エネルギーイオンがターゲットと呼ばれるソース材料に衝突し、その表面から原子を叩き出します。これらの叩き出された原子は真空を通過して基板をコーティングし、現代のマイクロチップを作成するための基礎となる新しい極薄層を形成します。

スパッタリングは化学反応ではなく、運動量伝達の純粋な物理プロセスです。その価値は、成膜される膜の厚さ、純度、構造特性を卓越した精度で制御できることにあり、半導体製造において不可欠なツールとなっています。

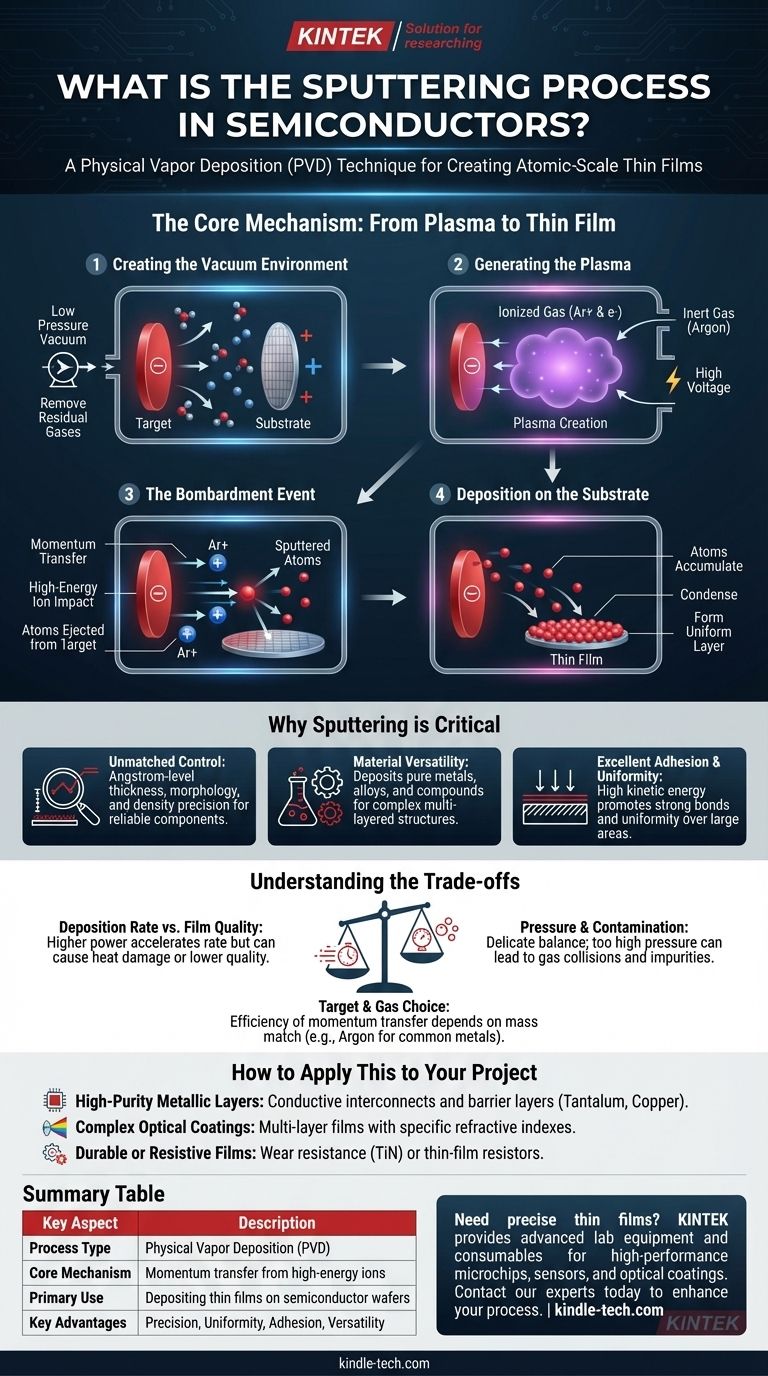

コアメカニズム:プラズマから薄膜へ

スパッタリングは、制御された真空チャンバー内で発生する多段階プロセスです。各ステップは、高品質で均一な薄膜を実現するために不可欠です。

ステップ1:真空環境の作成

プロセス全体は、ターゲット(ソース材料)と基板(シリコンウェーハなどのコーティングされる部品)をチャンバーに入れることから始まります。このチャンバーは、非常に低い圧力まで排気され、真空が作成されます。

この最初のステップは、酸素や水蒸気などの残留ガスを除去するために重要です。これらのガスは、膜を汚染し、その電気的または物理的特性を損なう可能性があります。

ステップ2:プラズマの生成

クリーンな真空が確立された後、少量で精密に制御された不活性ガス(ほとんどの場合アルゴン(Ar))がチャンバーに導入されます。

次に高電圧が印加されます。この電気エネルギーはアルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。このエネルギー化されたイオン化ガスはプラズマとして知られています。

ステップ3:衝突イベント

ターゲット材料には強い負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオンがターゲットに向かって積極的に加速されます。

これらの高速イオンはターゲット表面に衝突し、その運動エネルギーと運動量を伝達します。この衝撃は、ターゲット材料から個々の原子を物理的に叩き出す、つまり「スパッタリング」するのに十分な強力さです。

ステップ4:基板への成膜

ターゲットから放出された原子は、低圧チャンバーを通過し、基板の表面に着地します。

時間が経つにつれて、これらの原子は蓄積・凝縮し、核生成して連続的で均一な薄膜に成長します。この膜の最終的な特性(密度、結晶粒構造、電気抵抗率など)は、精密に制御できます。

半導体製造においてスパッタリングが重要な理由

スパッタリングは数ある選択肢の1つに過ぎません。その独自の利点により、集積回路、ディスプレイ、センサーを製造するための基盤技術となっています。

膜特性の比類なき制御

スパッタリングは、膜厚をオングストロームレベルで精密に制御できます。圧力、電力、時間などのプロセスパラメータを注意深く管理することで、エンジニアは膜の形態、結晶粒径、密度を決定できます。この制御は、信頼性の高い電子部品を作成するために不可欠です。

材料の多様性

スパッタリングの物理的性質により、非常に広範囲の材料を成膜できます。これには、純粋な金属(配線用のタンタルや銅など)、合金、さらには絶縁性または半導体性の化合物も含まれます。この柔軟性は、現代のマイクロチップの複雑な多層構造を構築するために不可欠です。

優れた密着性と均一性

スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達するため、表面への強力な密着性を促進します。さらに、基板を回転させたり、プラズマを形成するために慎重に設計されたマグネトロンを使用したりすることで、スパッタリングは300mmシリコンウェーハなどの広い領域にわたって優れた膜均一性を達成できます。

トレードオフの理解

強力な一方で、スパッタリングは相反する要素のバランスを取るプロセスです。これらのトレードオフを理解することが、その成功した実装の鍵となります。

成膜速度 vs. 膜品質

ターゲットに印加される電力を増やすと、より多くのイオンが加速され、成膜速度が向上します。しかし、過剰な電力は過度の熱を発生させ、基板を損傷したり、より秩序の低い、品質の低い膜を生成したりする可能性があります。

圧力と汚染

チャンバー圧力はデリケートなバランスを必要とします。安定したプラズマを維持し、効率的なスパッタリング速度のために十分なアルゴンイオンを供給するのに十分な高さでなければなりません。圧力が高すぎると、スパッタリングされた原子が基板に向かう途中でガス原子と衝突し、均一性を低下させ、不純物を混入させる可能性があります。

ターゲット材料とガスの選択

運動量伝達の効率は、スパッタリングガスイオンとターゲット原子の相対質量に依存します。質量が等しい場合に最大のエネルギー伝達が発生します。これが、アルゴンが多くの一般的な中程度の重さの金属をスパッタリングするための優れた費用対効果の高い選択肢である理由です。

これをプロジェクトに適用する方法

スパッタリングを使用するかどうかの決定は、アプリケーションが要求する特定の膜特性によって決まります。

- 高純度金属層に重点を置く場合:スパッタリングは、チップ内の導電性相互接続およびバリア層(例:タンタル、銅、アルミニウム)を作成するための業界標準です。

- 複雑な光学コーティングに重点を置く場合:スパッタリングが提供する精密な膜厚制御は、レンズ、フィルター、ディスプレイ用の特定の屈折率を持つ多層膜を成膜するのに理想的です。

- 耐久性のある膜や抵抗膜に重点を置く場合:スパッタリングは、耐摩耗性のための窒化チタン(TiN)のような硬くて緻密なコーティングや、薄膜抵抗器用の抵抗材料を成膜できます。

この原子レベルの構築プロセスを習得することで、実質的にすべての現代の電子デバイスの作成が可能になります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 高エネルギーイオン(例:アルゴン)からターゲット材料への運動量伝達 |

| 主な用途 | 半導体ウェーハへの薄膜(金属、合金、化合物)の成膜 |

| 主な利点 | オングストロームレベルの膜厚制御、優れた膜均一性、強力な密着性、材料の多様性 |

半導体またはラボプロジェクトに精密な薄膜が必要ですか?スパッタリングプロセスは、高性能マイクロチップ、センサー、光学コーティングを作成するための基本です。KINTEKでは、これらの結果を達成するために必要な高度なラボ機器と消耗品の提供を専門としています。当社の専門知識により、研究または生産が要求する膜の純度、厚さ、構造を確実に制御できます。

当社の専門家にお問い合わせください。当社のソリューションがお客様の薄膜成膜プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用