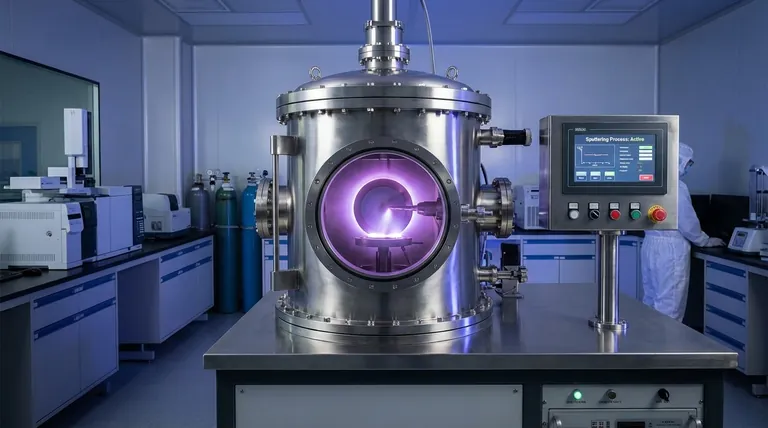

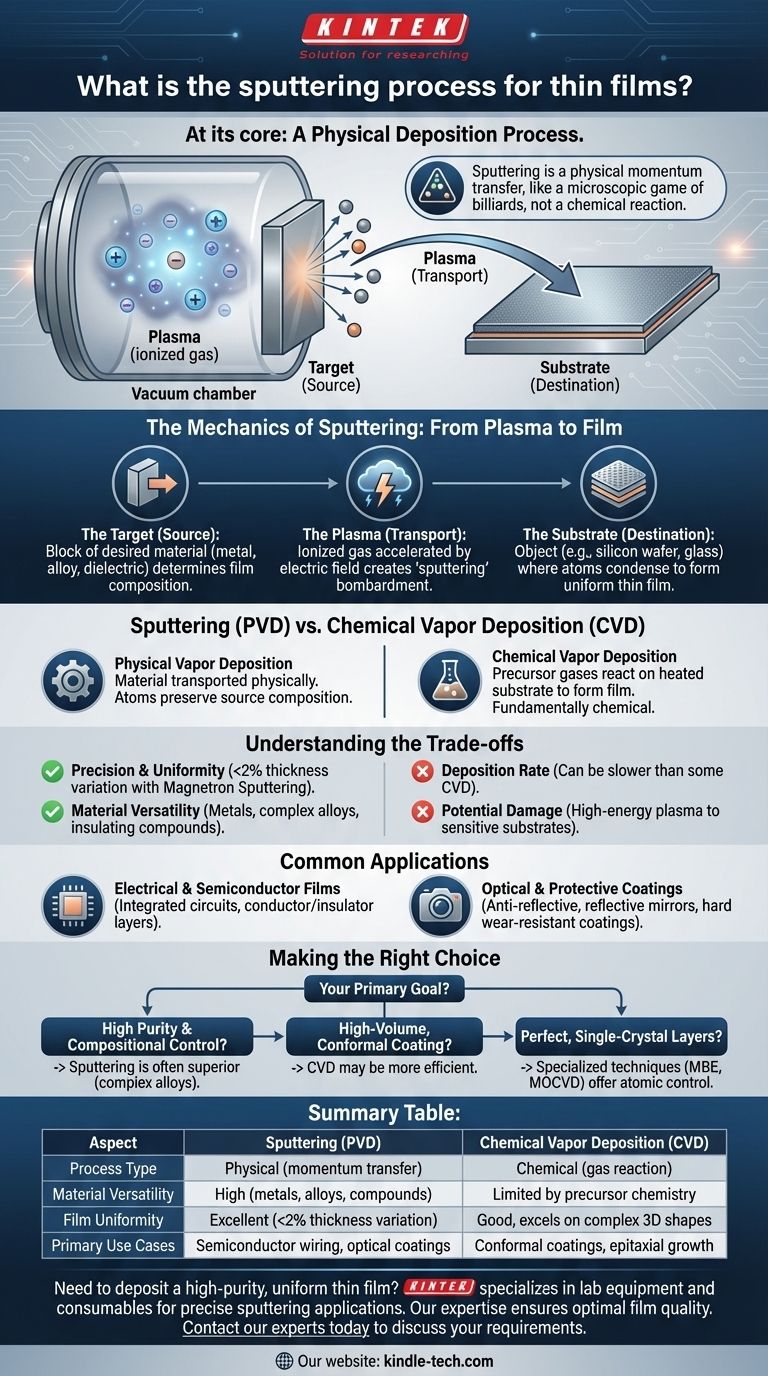

スパッタリングは、本質的に物理的な堆積プロセスであり、しばしば原子層の厚さしかない超薄い材料層を作成するために使用されます。真空中で、プラズマから放出された高エネルギーイオンが加速され、ターゲットと呼ばれる供給材料に衝突します。この衝突により、ターゲットの原子が物理的に叩き出され、それらが移動して基板上に堆積し、目的の薄膜が徐々に形成されます。

スパッタリングは化学反応ではなく、微視的なビリヤードのように運動量の物理的な伝達です。この違いにより、化学的手法では困難または不可能な、幅広い純粋材料や複雑な合金を堆積させるための、非常に精密で多用途な技術となっています。

スパッタリングのメカニズム:プラズマから膜へ

スパッタリングを理解するためには、それを3つの基本的な構成要素、すなわち供給源、輸送プロセス、基板に分解するのが最善です。

ターゲット(供給源)

ターゲットは、堆積させたい材料の塊です。これは純粋な金属、合金、または誘電体化合物である可能性があります。ターゲットの組成が、最終的な膜の組成を直接決定します。

プラズマ(輸送)

真空チャンバー内にプラズマ、すなわちイオン化されたガスが生成されます。電場がこれらのイオンを加速し、ターゲットにかなりの力で衝突させます。この衝突が、ターゲット表面から原子を放出する「スパッタリング」事象です。

基板(受け取り側)

基板は、膜が成長する対象物であり、シリコンウェハ、ガラス片、または医療用インプラントなどが含まれます。叩き出されたターゲット原子は真空を通過し、基板の表面で凝縮して、均一な薄膜を形成します。

文脈におけるスパッタリング:物理的堆積と化学的堆積の比較

薄膜堆積法は、大きく2つのカテゴリーに分類されます。この違いを理解することが、いつ、なぜスパッタリングを使用すべきかを知るための鍵となります。

物理気相成長(PVD)

スパッタリングは物理気相成長(PVD)の一種です。PVD法は、意図的な化学反応なしに、材料を供給源から基板へ物理的に輸送します。その他のPVD技術には、熱蒸着や電子ビーム蒸着があります。

PVDの主な特徴は、材料が原子または分子の形で基板に到達し、供給源の基本的な組成を維持することです。

化学気相成長(CVD)

対照的に、化学気相成長(CVD)は、反応前駆体ガスを反応器に導入することを含みます。これらのガスは、加熱された基板表面で分解・反応して、目的の膜を形成します。

例えば、CVDではシランガス(SiH4)を使用して固体シリコン(Si)膜を堆積させます。このプロセスは本質的に化学的であり、最終的な材料を作成するために特定の反応に依存しています。

スパッタリングのトレードオフの理解

単一の技術がすべてのシナリオに完璧であるわけではありません。スパッタリングには明確な利点がありますが、固有の限界もあります。

利点:精度と均一性

最新のマグネトロンスパッタリングシステムは、膜厚に対して優れた制御を提供します。半導体デバイスや光学コーティングにとって極めて重要な、基板全体で2%未満の膜厚変動を達成することは一般的です。

利点:材料の多用途性

物理的なプロセスであるため、スパッタリングはターゲットに加工できるほぼすべての材料を堆積させることができます。これには、化学的手法ではしばしば困難となる純粋な金属、複雑な多元素合金、絶縁性化合物などが含まれます。

潜在的な制限:堆積速度と損傷

スパッタリングは、一部の高速CVDプロセスよりも遅くなる可能性があり、非常に厚い膜を必要とする用途にはあまり適していません。さらに、高エネルギープラズマ環境は、極度に敏感な基板や電子デバイスに損傷を与えることがあります。

スパッタ膜の一般的な用途

スパッタリングの精度と多用途性により、多くのハイテク産業において基盤技術となっています。

電気的および半導体膜

スパッタリングは集積回路の製造に不可欠です。マイクロチップの配線やコンポーネントを形成する導体(銅やアルミニウムなど)や絶縁体の微細な層を堆積させるために使用されます。

光学および保護コーティング

このプロセスは、レンズやスクリーンへの反射防止コーティング、鏡への反射層、太陽電池のコーティングに応用されています。また、切削工具や機械部品への非常に硬い耐摩耗性コーティングの作成にも使用されます。

目標に合わせた適切な選択

堆積方法の選択は、その技術の強みをプロジェクトの主な目的に合わせる必要があります。

- 高純度と組成制御が主な焦点である場合: 特に化学量論が重要な複雑な金属合金の堆積においては、スパッタリングがしばしば優れた選択肢となります。

- 大容量で複雑な3D形状のコンフォーマルコーティングが主な焦点である場合: 気相輸送の性質上、化学気相成長(CVD)などの方法の方が効率的かもしれません。

- 完璧な単結晶層を作成することが主な焦点である場合: 分子線エピタキシー(MBE)や有機金属CVD(MOCVD)などの高度に専門化された技術が、比類のない原子レベルの制御を提供します。

各堆積技術の基本原理を理解することで、特定の材料と用途に最適なプロセスを選択できるようになります。

要約表:

| 側面 | スパッタリング(PVD) | 化学気相成長(CVD) |

|---|---|---|

| プロセスタイプ | 物理的(運動量伝達) | 化学的(ガス反応) |

| 材料の多用途性 | 高い(金属、合金、化合物) | 前駆体化学に限定される |

| 膜の均一性 | 優れている(膜厚変動<2%) | 良好、複雑な3D形状で優位性 |

| 主な用途 | 半導体配線、光学コーティング | コンフォーマルコーティング、エピタキシャル成長 |

高純度で均一な薄膜を堆積させる必要がありますか? KINTEKは、精密なスパッタリング用途向けのラボ機器および消耗品の専門サプライヤーです。当社の専門知識により、半導体、光学、保護コーティングで最適な膜品質を達成できます。当社の専門家に今すぐお問い合わせいただき、お客様固有の堆積要件についてご相談の上、研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器