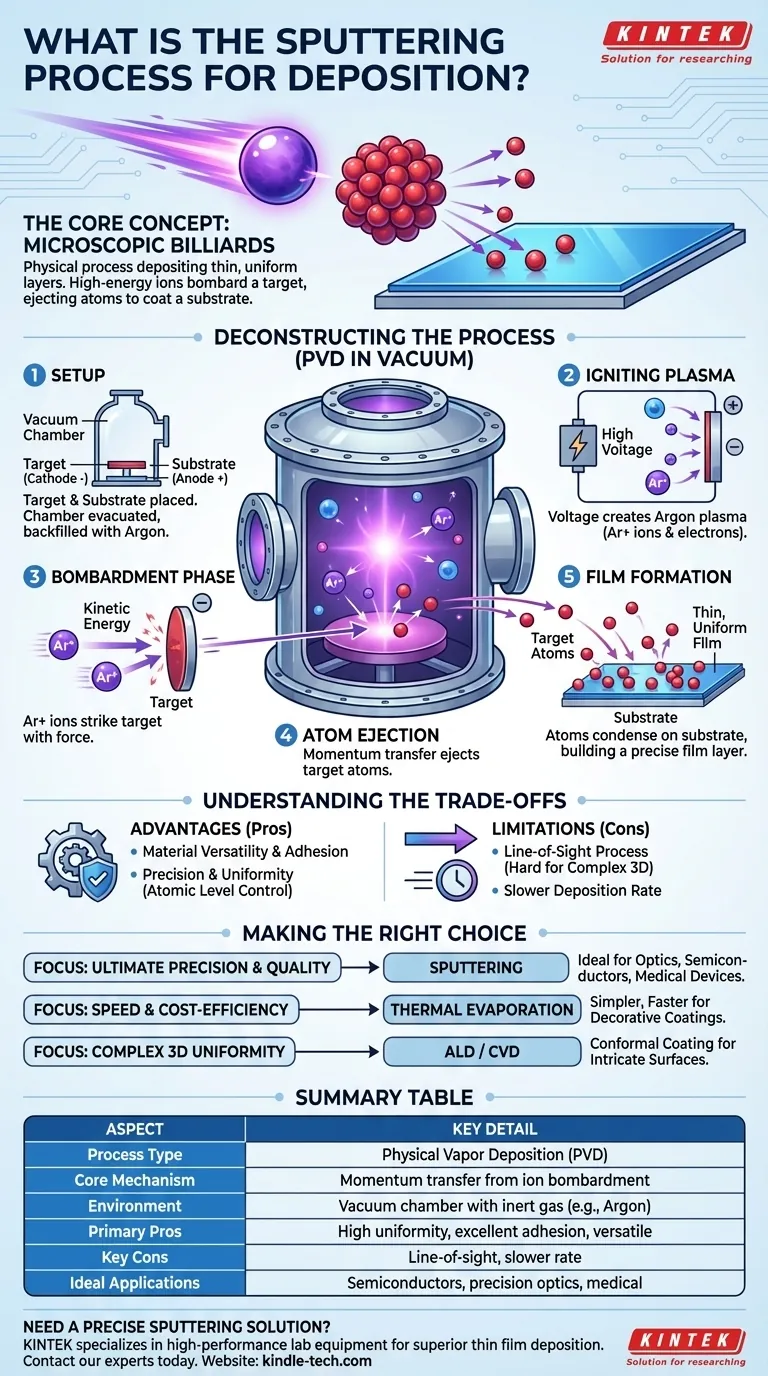

本質的に、スパッタリングは、非常に薄く均一な材料層を表面に堆積させるために使用される物理プロセスです。真空中でプラズマを生成し、そのプラズマからのイオンを使用して、ターゲットとして知られるソース材料を衝撃することで機能します。この衝撃により、ターゲットから原子が物理的に剥がれ落ち、それが近くの物体(基板と呼ばれる)に移動してコーティングされ、精密な薄膜が形成されます。

スパッタリングは化学反応でも溶融プロセスでもありません。それは微視的なビリヤードゲームだと考えてください。高エネルギーイオンが手球として機能し、ターゲット材料の原子に衝突し、真空チャンバーを横切って移動し、基板に付着するのに十分な力でそれらを放出します。

スパッタリングプロセスの解剖

スパッタリングは物理気相成長(PVD)の一種です。その価値を理解するには、高度に制御された真空環境内で発生するプロセスのメカニズムを分解する必要があります。

### 必須のセットアップ:チャンバーとコンポーネント

プロセスは、2つの主要なアイテムを真空チャンバーに入れることから始まります:ターゲットと基板です。ターゲットは堆積させたい材料の固体ブロックであり、基板はコーティングしたい物体です。

チャンバーはほぼ完全な真空まで排気され、その後、高純度の不活性ガス(最も一般的にはアルゴン)が少量再充填されます。

### プラズマの点火

ターゲットとチャンバーの間に強力な電圧が印加され、ターゲットは負に帯電した陰極になります。この強い電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。

これにより、正に帯電したアルゴンイオン(Ar+)と自由電子からなるプラズマが生成され、通常は紫色または青色に光ります。

### 衝撃段階

プラズマ内の正に帯電したアルゴンイオンは、負に帯電したターゲットに強力に引き寄せられ、加速されます。

それらはかなりの運動エネルギーでターゲット表面に衝突します。これが「スパッタリング」イベントであり、純粋に物理的な運動量伝達です。

### ターゲットから基板へ

イオン衝撃からのエネルギーは、ターゲット表面原子を所定の位置に保持している結合エネルギーを克服するのに十分です。これにより、材料内で衝突カスケードが開始されます。

このカスケードが表面に到達すると、ターゲット材料の原子が真空チャンバー内に放出、つまり「スパッタ」されます。これらの原子は蒸気流となって基板に向かって移動します。

### 基板上での膜形成

放出されたターゲット原子は基板上に着地し、そこで冷却、凝縮し、表面に結合します。

時間が経つにつれて、これらの原子は層ごとに積み重なり、薄く、固く、非常に均一な膜を形成します。このプロセスにより、膜の厚さ、密度、結晶粒構造を正確に制御できます。

トレードオフの理解

スパッタリングは強力な技術ですが、その利点には特定の限界が伴います。これらのトレードオフを理解することは、それがあなたのアプリケーションに適したプロセスであるかどうかを決定するために重要です。

### 利点:材料の多様性と密着性

スパッタリングは、純粋な金属、合金、さらには絶縁性セラミック化合物(RFスパッタリングと呼ばれるバリアントを使用)を含む幅広い材料を堆積させるために使用できます。堆積された原子の高いエネルギーは、しばしば優れた膜密着性をもたらします。

### 利点:精度と均一性

スパッタリングの主要な強みは、その制御性です。ガス圧、電圧、時間を慎重に管理することで、非常に特定の厚さ(単一オングストロームまで)と均一な特性を持つ膜を実現でき、これは光学および半導体アプリケーションにとって重要です。

### 制限:視線プロセスであること

スパッタされた原子は、ターゲットから基板まで比較的直線的に移動します。このため、隠れた表面や深い溝を持つ複雑な3次元オブジェクトを均一にコーティングすることは困難です。これを軽減するために、基板の回転がしばしば必要とされます。

### 制限:成膜速度

熱蒸着などの他のいくつかの方法と比較して、スパッタリングはより遅いプロセスである可能性があります。これは、より高品質で、より高密度で、より均一な膜を実現するためのトレードオフです。精密な制御の必要性は、しばしば速度よりも品質を優先します。

目標に合った適切な選択をする

スパッタリングはいくつかの成膜技術の1つであり、その適合性はあなたの最終目標に完全に依存します。

- 究極の精度と膜品質が最優先事項である場合: スパッタリングは、膜の厚さ、密度、構造に対する比類のない制御を提供し、高性能光学部品、半導体、医療機器に最適です。

- 単純なコーティングの速度とコスト効率が最優先事項である場合: 熱蒸着は、プラスチック上の装飾的な金属コーティングなどのアプリケーションでは、より高速でシンプルな代替手段となることがよくあります。

- 複雑な3Dオブジェクトを均一にコーティングすることが最優先事項である場合: 原子層堆積(ALD)や化学気相成長(CVD)などの技術は、複雑な表面にコンフォーマルにコーティングできるため、しばしば優れています。

スパッタリングの基本的なメカニズムを理解することで、特定のエンジニアリング課題に最も効果的なツールを選択することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | イオン衝撃からの運動量伝達 |

| 典型的な環境 | 不活性ガス(例:アルゴン)を備えた真空チャンバー |

| 主な利点 | 高い均一性、優れた密着性、材料の多様性 |

| 主な制限 | 視線プロセス、成膜速度が遅い |

| 理想的なアプリケーション | 半導体、精密光学、医療用コーティング |

研究室に精密で信頼性の高いスパッタリングソリューションが必要ですか?

KINTEKは、優れた薄膜成膜のために設計されたスパッタリングシステムを含む、高性能な研究室機器を専門としています。半導体研究、光学コーティング開発、医療機器製造のいずれに取り組んでいる場合でも、当社の専門知識は、お客様のプロジェクトが要求する精度、均一性、材料の多様性を確実に提供します。

今すぐ専門家にお問い合わせください。KINTEKのスパッタリング装置がお客様の研究室の能力をどのように向上させ、特定のコーティング目標達成に役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 排水処理用メンブレンフィルタープレスとは?より乾燥した汚泥と低い処分コストを実現

- 鋼の熱処理における熱処理プロセスとは何ですか?優れた材料特性を実現するための方法を習得する

- 元素分析において優れた感度を持つ技術は何ですか?超微量検出のためのICP-MSの優位性

- サブアーク炉と電気アーク炉の違いは何ですか?適切な製錬(Smelting)と溶解(Melting)技術の選択

- バイオ炭から作れる製品は?土壌からろ過・建設まで

- 一般的に、より効率的な炉はどれですか?適切な炉を暖房の目標に合わせて選びましょう

- スパッタコーティングできる材料は? SEMおよび高分解能イメージングのための金属ガイド

- IRにおけるサンプルの調製方法とは?固体、液体、気体分析のガイド