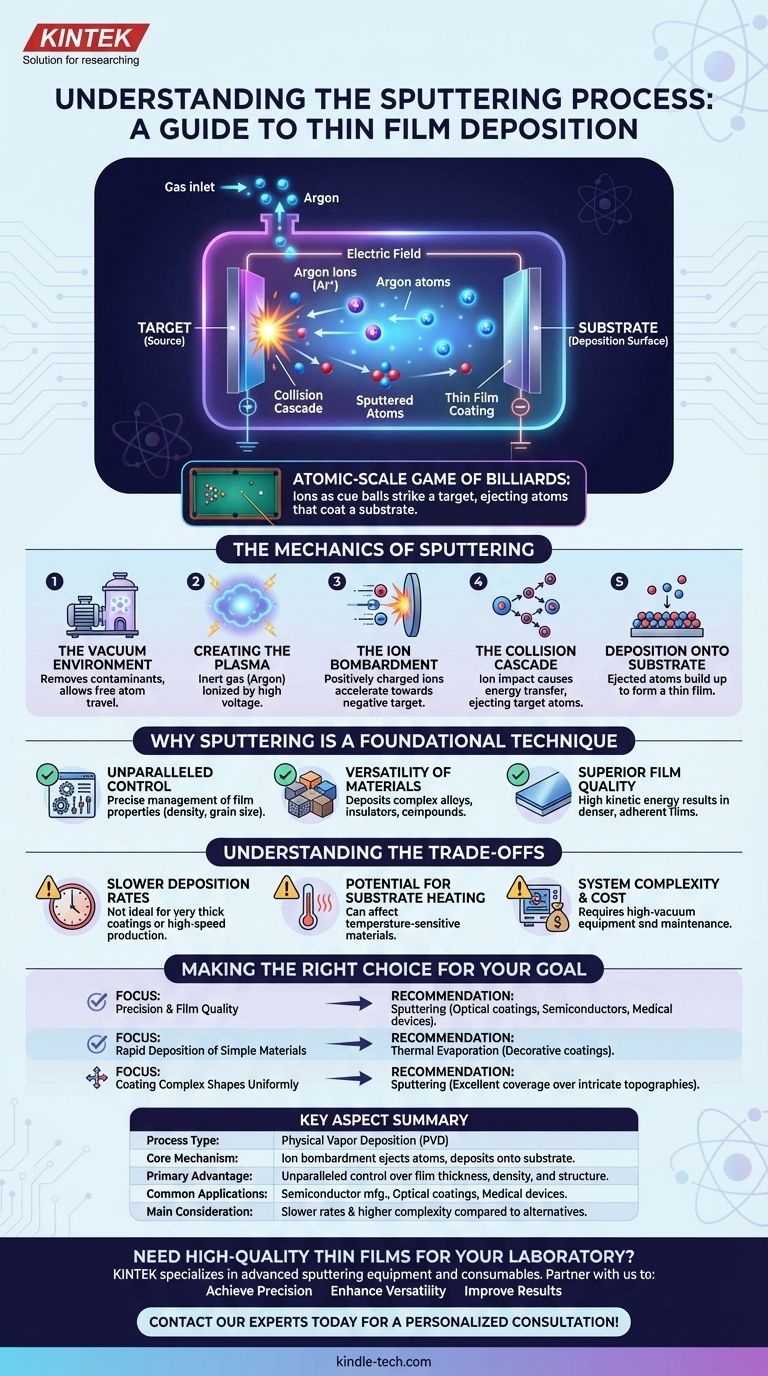

本質的に、スパッタリングは、超薄膜を作成するために使用される、高度に制御された物理蒸着(PVD)法です。このプロセスは、真空中で「ターゲット」として知られる固体源材料を、高エネルギーイオンで衝撃することによって機能します。この衝撃により、ターゲットから原子が物理的に叩き出され、それらが移動して近くの表面、つまり「基板」に堆積し、正確で均一なコーティングを形成します。

スパッタリングは、原子スケールのビリヤードゲームとして最もよく理解されます。真空中で、イオンが手玉として使用され、ターゲットを叩き、原子を放出させて基板をコーティングします。この方法の力は、最終的な膜の厚さ、密度、および構造に対する優れた制御能力にあります。

スパッタリングプロセスのメカニズム

半導体製造から光学まで、さまざまな産業でスパッタリングが広く使用されている理由を理解するには、その核となるメカニズムを把握することが不可欠です。プロセス全体は、真空チャンバー内で慎重に制御された一連のステップで展開されます。

真空環境

プロセスは高真空中で行われる必要があります。これは2つの重要な目的を果たします。膜を汚染する可能性のある大気ガスを除去することと、スパッタされた原子が他の粒子と衝突することなく、ターゲットから基板へ自由に移動できるようにすることです。

プラズマの生成

不活性ガス、最も一般的にはアルゴンがチャンバーに導入されます。次に高電圧が印加され、ターゲット(陰極、または負極となる)と基板の間に強い電界が生成されます。この電界がガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

イオン衝撃

プラズマ内の正に帯電したアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。それらは電界によって駆動され、高速でターゲットに向かって加速します。

衝突カスケード

高エネルギーイオンがターゲットに衝突すると、単一の原子を剥がすだけではありません。代わりに、ターゲット表面の下で連鎖反応として運動量を伝達します。これは衝突カスケードとして知られています。このエネルギーのカスケードが表面に到達すると、原子を結びつけている力を克服し、ターゲット原子をチャンバー内に放出します。

基板への堆積

放出された、または「スパッタされた」原子は真空を通過し、基板に着地します。時間が経つにつれて、これらの原子が蓄積し、核生成して、非常に特定の特性を持つ薄い固体膜に成長します。

スパッタリングが基礎的な技術である理由

スパッタリングは数ある方法の1つではありません。その独自の特性により、高性能材料の作成に不可欠なものとなっています。

比類のない制御

スパッタリングの主な利点は制御です。ガス圧、電圧、温度などの要因を正確に管理することで、エンジニアは膜の密度、結晶粒径、配向、電気抵抗率などの特性を決定できます。

材料の多様性

材料の融解と蒸発に依存する他のいくつかの堆積方法とは異なり、スパッタリングは純粋に物理的なプロセスです。これにより、複雑な合金、絶縁体、加熱すると分解する化合物など、幅広い材料を堆積させることができます。

優れた膜品質

スパッタされた原子は、蒸発した原子よりもはるかに高い運動エネルギーで基板に到達します。このエネルギーにより、複雑な非平面表面上でも、より緻密で密着性の高い、より優れた被覆率の膜が得られます。

トレードオフの理解

完璧な技術はありません。スパッタリングを効果的に使用するには、その固有の制限を認識する必要があります。

遅い堆積速度

一般的に、スパッタリングは熱蒸着などの技術と比較して、プロセスが遅いです。これは、非常に厚いコーティングや高速生産を必要とするアプリケーションには適さない場合があります。

基板加熱の可能性

プラズマおよび堆積する原子からのエネルギー伝達により、基板が加熱される可能性があります。これは、特定のプラスチックや生物学的サンプルなどの温度に敏感な材料をコーティングする場合に問題となる可能性があります。

システムの複雑さとコスト

スパッタリングシステムは、高真空ポンプと精密な電源を含む洗練された装置です。この複雑さは、より単純な方法と比較して、初期投資が高く、より厳しいメンテナンスが必要であることを意味します。

目標に合った適切な選択をする

堆積方法の選択は、望ましい結果に完全に依存します。スパッタリングは、速度と複雑さを犠牲にして精度を提供します。

- 精度と膜品質が最優先の場合:スパッタリングは膜特性に対する優れた制御を提供し、高性能光学コーティング、半導体、医療機器に最適です。

- 単純な材料の高速堆積が最優先の場合:熱蒸着のような技術は、装飾コーティングのような要求の少ないアプリケーションには、より効率的で費用対効果の高い選択肢となる場合があります。

- 複雑な形状を均一にコーティングすることが最優先の場合:スパッタリングは、複雑な地形に対して優れた被覆率を提供し、視線方式では失敗するような場所でも一貫した膜を保証します。

これらの核となる原理を理解することで、スパッタリングを単なるプロセスとしてではなく、原子レベルで材料を設計するための精密なツールとして活用することができます。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | ターゲット材料へのイオン衝撃により原子が放出され、基板に堆積する。 |

| 主な利点 | 膜の厚さ、密度、構造に対する比類のない制御。 |

| 一般的な用途 | 半導体製造、光学コーティング、医療機器。 |

| 主な考慮事項 | 一部の代替品と比較して、堆積速度が遅く、システムの複雑さが増す。 |

研究室向けに高品質な薄膜が必要ですか?

KINTEKは、現代の研究室の精密な要求を満たすために、高度なスパッタリング装置と消耗品を提供することに特化しています。次世代半導体、耐久性のある光学コーティング、革新的な医療機器の開発のいずれにおいても、当社のソリューションは必要な制御と膜品質を提供します。

KINTEKと提携して、以下を実現しましょう:

- 精度を達成:正確な厚さ、密度、組成を持つ超薄膜を作成します。

- 汎用性を向上:複雑な合金や化合物を含む幅広い材料を堆積させます。

- 結果を改善:複雑な表面での優れた膜密着性と被覆率の恩恵を受けます。

ラボ機器における当社の専門知識が、原子レベルでの材料設計を支援します。今すぐ当社の専門家にご連絡ください。個別にご相談を承ります!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル