要するに、ロール曲げ(roll bending)とは、一連のローラーを使用して、平らな金属板、鋼板、または形鋼を、円弧、円錐、または完全な円筒へと段階的に成形する連続的な金属成形プロセスです。鋭角で明確な曲げを作るプレスブレーキとは異なり、ロール曲げは材料の厚さを変えることなく、滑らかで大きなRのカーブを製造するのに優れています。

ロール曲げは、金属に大きなRのカーブを作成するための最も効率的な方法です。ただし、成功は、機械の設定、材料特性、および材料のバネ戻り(springback)という固有の課題との相互作用を理解することに完全に依存します。

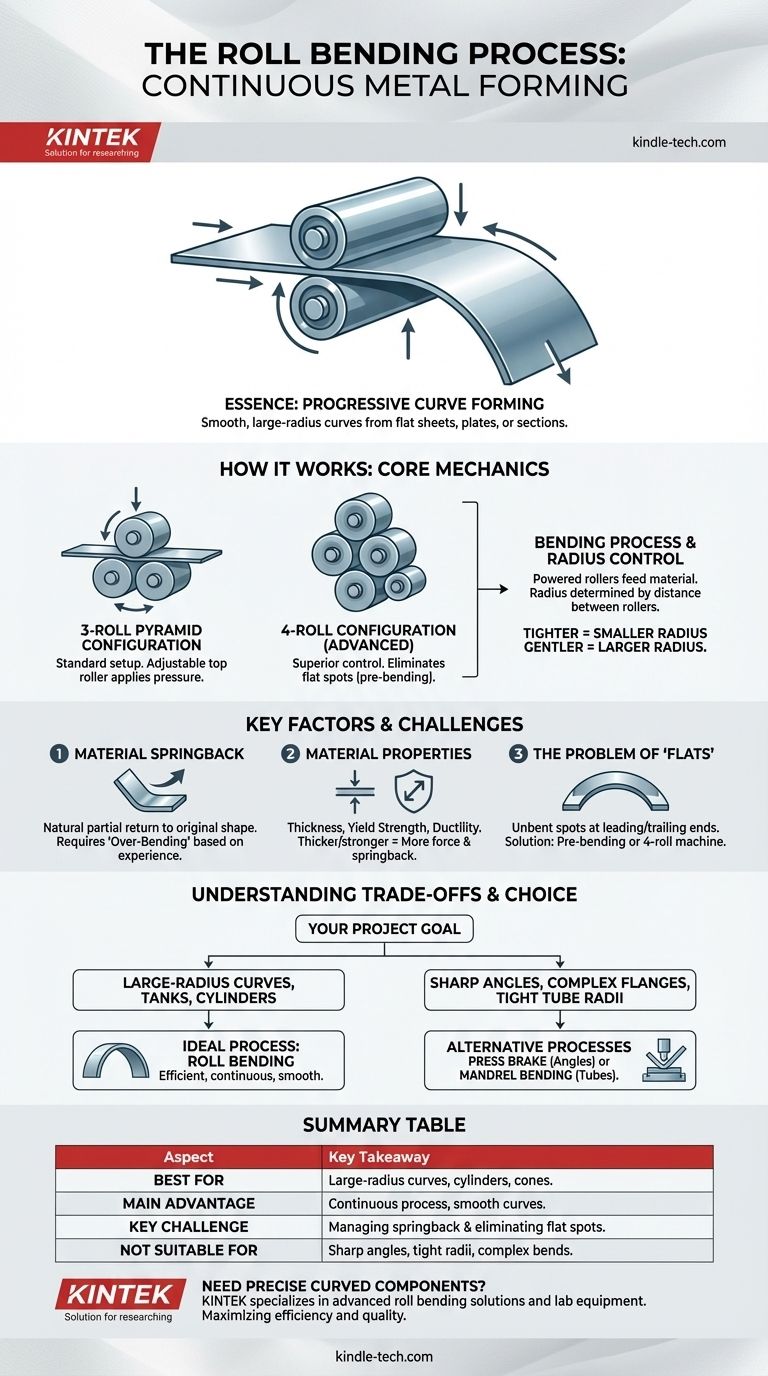

ロール曲げの仕組み:コアメカニズム

ロール曲げは、その核心において単純な機械的プロセスです。平らな金属片を複数のローラーの間に送り込み、圧力を加えて、その長さに沿って永久的なカーブを誘発します。

機械の設定

ほとんどのロール曲げ機は、3つのローラーからなるピラミッド型構成を使用しており、2つの下部ローラーが材料を支え、単一の調整可能な上部ローラーが下向きの圧力をかけます。

より高度な機械では、4つ目のローラーを追加した4ローラー構成が使用されます。このセットアップは、特に材料の両端を予備曲げする際に優れた制御を提供し、3ローラーシステムで一般的な平坦な部分を排除します。

曲げプロセス

プロセスは、平らな素材を機械に送り込むことから始まります。調整可能な上部ローラーを下げて、正確な量の力を加えます。

駆動ローラーが材料を機械に通すにつれて、それは特定の半径に連続的に曲げられます。このプロセスは、最終的に望ましい曲率を達成するために、上部ローラーを段階的に調整しながら繰り返すことができます。

曲げ半径の制御

カーブの半径は、ローラー間の距離によって決まります。上部ローラーを下部ローラーに近づけると、よりタイトなカーブ(小さい半径)になり、遠ざけると、より緩やかなカーブ(大きい半径)になります。

結果に影響を与える主要な要因

正確な曲げを実現することは、ローラーを設定するほど単純ではありません。いくつかの材料およびプロセスの要因を注意深く管理する必要があります。

材料のバネ戻り(Springback)

バネ戻り(Springback)とは、曲げの力が取り除かれた後、金属が元の平らな形状に部分的に戻ろうとする自然な傾向です。

オペレーターは、バネ戻りの度合いを予測して、目標半径を通り越して材料を過剰に曲げる(over-bend)必要があります。これには経験と、材料の降伏強度と弾性に対する深い理解が必要です。

材料特性

材料の厚さ、降伏強度、延性は重要な変数です。より厚く、より強い材料は曲げるためにより大きな力が必要であり、より大きなバネ戻りを示します。

「平坦部」の問題

標準的な3ローラープロセスでは、材料の先端部分と後端部分は、上部ローラーの曲げ点の下を完全に通過しません。これにより、曲げられていない平坦な部分が残ります。

この問題は、別の操作(プレスブレーキなど)で端を予備曲げするか、この初期の曲げを処理するように設計された4ローラーマシンを使用することで解決されることがよくあります。

トレードオフの理解

ロール曲げは強力なプロセスですが、すべての曲げニーズに対する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

大きなRに最適

ロール曲げは、大きく緩やかなカーブを作成するのに理想的なプロセスです。タイトな半径や鋭い90度のコーナーを作成するのには適していません。これらはプレスブレーキ成形の領域です。

幾何学的複雑性の制限

このプロセスは、単純で一定の半径のカーブ、円筒、または円錐を作成するように設計されています。単一のパスで複数の複雑な曲げや変化する半径を持つ部品を容易に作成することはできません。

歪みの可能性

不適切な設定は欠陥につながる可能性があります。例えば、ローラーが完全な平行でない場合、材料は円筒ではなく円錐を形成し始めることがあります。これには慎重な機械校正とオペレーターのスキルが必要です。

プロジェクトに最適な選択をする

意図した設計を効率的かつ費用対効果の高い方法で実現するためには、適切な成形プロセスを選択することが不可欠です。

- 主な焦点が大きなRの構造部品、タンク、または円筒の作成である場合:ロール曲げは、ほぼ常に最も効率的で経済的な方法です。

- 主な焦点が鋭い、明確な角度や複雑なフランジを持つ部品の作成である場合:プレスブレーキは、角度曲げに必要な精度と制御を提供します。

- 主な焦点がチューブが潰れることなくタイトな半径にパイプまたはチューブを曲げることである場合:内側からチューブをサポートするために必要な専門的なプロセスは、マンドレルチューブベンディングです。

結局のところ、部品の幾何学的形状がその作業に最適な製造プロセスを決定します。

要約表:

| 側面 | 主なポイント |

|---|---|

| 最適 | 大きなRのカーブ、円筒、円錐 |

| 主な利点 | 厚さの変化なしに滑らかなカーブを作成するための連続プロセス |

| 主な課題 | 材料のバネ戻りの管理と平坦部の排除 |

| 不向きな用途 | 鋭い角度、タイトな半径、または複雑な幾何学的曲げ |

プロジェクトのために正確な曲げ加工された金属部品を作成する必要がありますか?

KINTEKは、高度なロール曲げソリューションを含むラボ機器と機械を提供することに特化しており、お客様の製造およびR&Dプロセスを強化します。当社の専門知識により、材料と設計要件に最適なプロセスを選択し、効率と品質を最大化できます。

当社の専門家に今すぐお問い合わせいただき、適切な機器と消耗品でラボおよび生産ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド