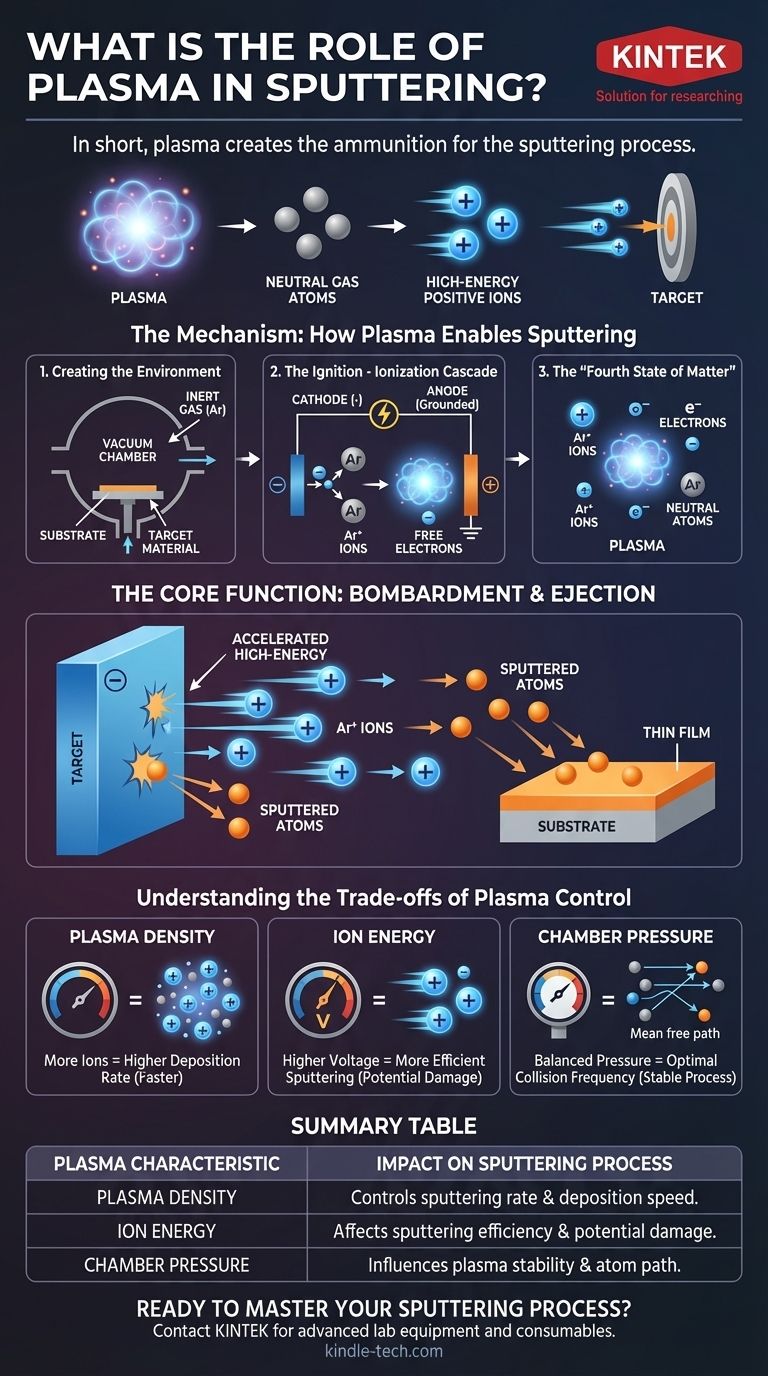

簡単に言えば、スパッタリングにおけるプラズマの役割は「弾薬」を作り出すことです。プラズマは、大量の高エネルギー陽イオンを生成する媒体として機能し、これらのイオンはターゲット材料に加速されて衝突し、その表面から原子を物理的に叩き出して薄膜として堆積させます。

プラズマの核となる機能は、中性の不活性ガスを、制御されたイオン性飛翔体の雲に変えることです。プラズマがなければ、加速するイオンは存在せず、スパッタリング堆積プロセス全体が発生することはありません。

メカニズム:プラズマがスパッタリングを可能にする方法

スパッタリングを理解するには、まずプラズマがどのように生成され、何をするのかを理解する必要があります。このプロセスは、真空チャンバー内で慎重に制御された連鎖反応です。

ステップ1:環境の作成

プラズマが存在する前に、特定の環境を確立する必要があります。これには、基板とターゲット材料をチャンバーに入れ、高真空まで排気した後、少量の不活性ガス、最も一般的にはアルゴン(Ar)を再充填することが含まれます。

ステップ2:点火 - イオン化カスケード

2つの電極間に高電圧が印加されます。陰極(ターゲット材料を保持し、負に帯電)と陽極(多くの場合、接地されたチャンバー壁)です。

この強い電場は、ガス中にすでに存在する少数の自由電子を加速します。これらの高速電子は中性アルゴン原子と衝突し、原子から電子を叩き出します。

この衝突の結果、1つの正のアルゴンイオン(Ar+)と2つの自由電子が生成されます。これらの新たに解放された電子も電場によって加速され、さらなる衝突を引き起こし、プラズマを急速に点火する自己持続的なカスケードを生成します。

ステップ3:「物質の第四の状態」

このプロセスにより、しばしば「物質の第四の状態」と呼ばれる、動的でエネルギーに満ちたプラズマが生成されます。これは、陽イオン、自由電子、および残りの中性ガス原子がほぼ平衡状態にある「スープ」です。

この状態は本質的に不安定であり、イオンと電子が単に中性原子に再結合するのを防ぐために、一定のエネルギー源(DCまたはRF電源など)を必要とします。

核となる機能:衝撃と排出

プラズマが安定すると、その主要な役割が始まります。プラズマを生成したのと同じ電場が、今度はプラズマを誘導します。

イオンの加速

ターゲット材料は負に帯電した陰極上に配置されているため、新たに生成された正のアルゴンイオン(Ar+)は、強力にターゲットに向かって直接加速されます。

スパッタリングイベント

これらのAr+イオンは、かなりの運動エネルギーでターゲット表面に衝突します。この衝突は純粋に物理的な運動量伝達であり、亜原子レベルのサンドブラスターのように機能します。

この衝撃は、ターゲット材料から個々の原子を剥離、つまり「スパッタリング」するのに十分な力を持っています。

基板への堆積

これらのスパッタリングされた原子はターゲットから放出され、低圧チャンバー内を移動し、基板に着地して、薄く均一な膜を徐々に形成します。

プラズマ制御のトレードオフを理解する

プラズマの特性は、堆積の結果を直接決定します。プラズマを制御することは、最終的な膜の品質、速度、および特性を制御することです。

プラズマ密度 vs. 堆積速度

より高密度のプラズマは、より多くのイオンを含みます。毎秒ターゲットに衝突するイオンが多いほど、スパッタリング速度が向上し、膜の堆積が速くなります。ただし、この密度を管理することが重要です。過度に高密度または不安定なプラズマは、不均一な膜やアーク放電につながる可能性があります。

イオンエネルギー vs. 膜損傷

印加される電圧は、イオンの運動エネルギーに直接影響します。エネルギーが高いほどスパッタリング効率は向上しますが、基板に損傷を与えたり、成長中の膜にアルゴン原子を埋め込んだりする可能性があり、これは望ましくないことがよくあります。

チャンバー圧力 vs. 衝突頻度

チャンバー内のガス圧は、「平均自由行程」に影響します。これは、原子またはイオンが他のものと衝突するまでに移動できる平均距離です。

- 圧力が高すぎる場合:スパッタリングされた原子がガス原子と頻繁に衝突しすぎ、エネルギーを失って基板に到達しない可能性があります。

- 圧力が低すぎる場合:安定したプラズマを維持することが困難になり、非効率なプロセスにつながる可能性があります。

目標に応じた適切な選択

プラズマを制御することは、特定の成果のためにスパッタリングプロセスを調整するための主要な手段です。

- 高い堆積速度が主な焦点である場合:非常に高密度で安定したプラズマを生成することが目標です。これは、磁場を使用して電子を閉じ込め、イオン化効率を高めるマグネトロンスパッタリングなどの技術で達成されることがよくあります。

- デリケートな基板のコーティングが主な焦点である場合:陰極電圧を下げることでイオンエネルギーを低くする必要があります。これには、安定した低エネルギープラズマを維持するために、圧力と電力の慎重なバランスが必要です。

- 非常に均一な膜が主な焦点である場合:ターゲットの全面にわたってプラズマ密度が均一であることを確認し、スパッタリングと堆積の速度が均一であることを保証する必要があります。

最終的に、スパッタリングを習得することは、プラズマの生成と制御を習得することです。

要約表:

| プラズマ特性 | スパッタリングプロセスへの影響 |

|---|---|

| プラズマ密度 | スパッタリング速度と堆積速度を制御します。 |

| イオンエネルギー | スパッタリング効率と基板/膜の潜在的な損傷に影響します。 |

| チャンバー圧力 | プラズマの安定性とスパッタリングされた原子の経路に影響します。 |

スパッタリングプロセスをマスターする準備はできていますか?プラズマの精密な制御は、高品質で均一な薄膜を実現するために不可欠です。KINTEKは、あらゆる堆積ニーズに対応する高度な実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の用途に合わせてプラズマ密度、イオンエネルギー、圧力を最適化する適切なスパッタリングシステムの選択を支援します。高い堆積速度が必要な場合でも、デリケートな基板コーティングが必要な場合でも対応可能です。

今すぐお問い合わせフォームから当社のチームにご連絡ください。KINTEKのソリューションがお客様のラボの能力をどのように向上させ、信頼性の高い再現性のある結果を保証できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- ホットウォールCVDシステムの特性とは?主な利点とアーキテクチャの洞察

- HPHTとCVD、どちらが良い?あなたの優先順位に合ったラボグロウンダイヤモンドの選び方

- RFスパッタリングの典型的な動作パラメータは何ですか?薄膜成膜性能を最適化する

- 基板の前処理は、グラフェン応用の将来的な発展にどのように役立つ可能性がありますか?材料制御の強化

- スパッタリングの利点は何ですか?比類のない材料の多様性と優れた膜品質

- 化学気相成長法ではどのような金属が使用されますか?優れたコンフォーマルな金属コーティングを実現

- バイオオイルとバイオ炭の違いは何ですか?目標に合ったバイオマス製品を選びましょう

- 気相堆積技術とは?PVDとCVD薄膜コーティング方法のガイド