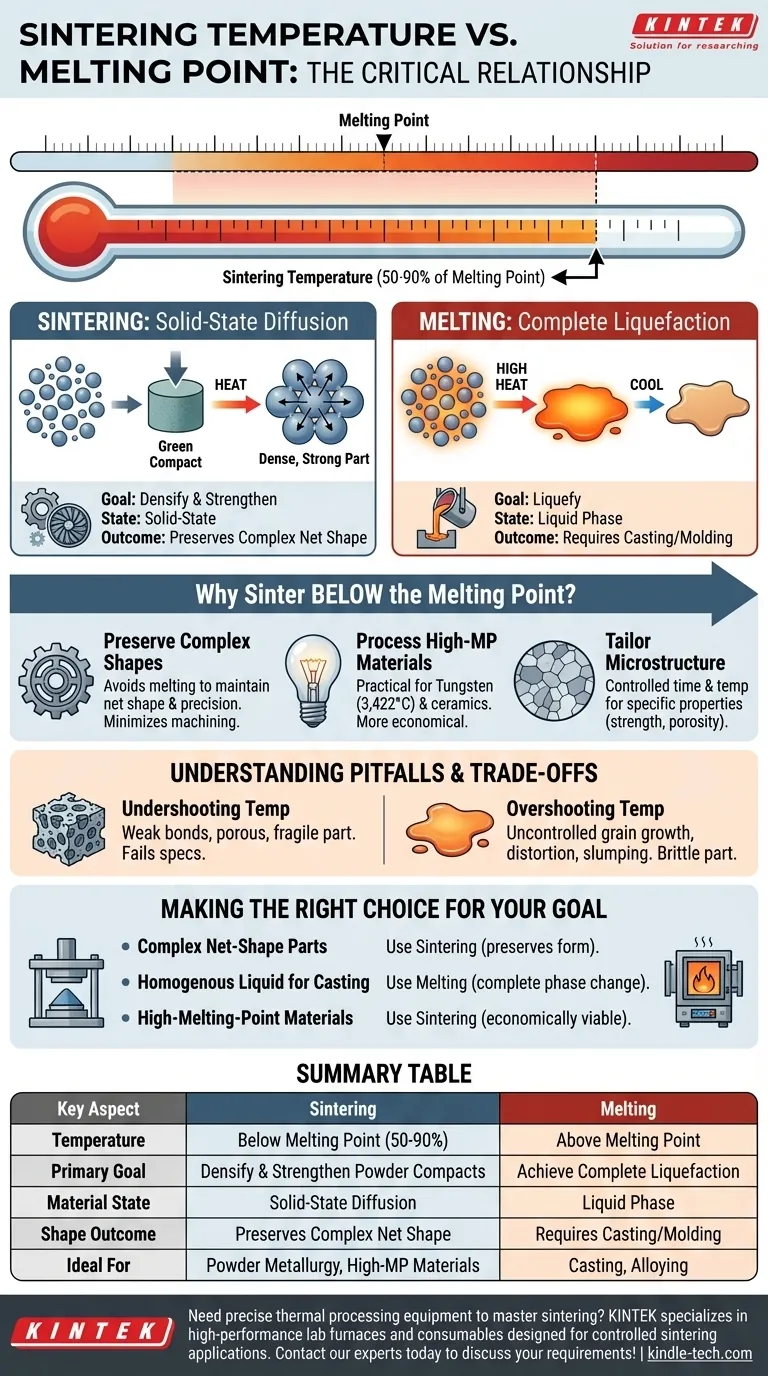

焼結温度と材料の融点の間の重要な関係は、慎重に制御された境界の一つです。焼結は、意図的に融点以下、通常は融点の50%から90%の温度で行われる熱処理プロセスです。この区別は恣意的なものではなく、焼結プロセスを定義し、鋳造や溶接と区別する基本的な原理です。

核となる違いは、温度だけでなく、メカニズムにもあります。溶融は熱を使って完全な相変化(固体から液体へ)を達成しますが、焼結は熱を使って固体粒子にエネルギーを与え、液化することなく原子拡散によって粒子同士を融合させます。

焼結と溶融:2つの異なる熱的目標

この関係を理解するには、これらのプロセスが原子レベルで根本的に異なる結果を達成するように設計されていることを理解する必要があります。

溶融:完全な液化の道

溶融には一つの単純な目的があります。材料を融点以上に加熱し、固体から液体へと完全に変化させることです。

温度が上昇すると結晶構造が克服され、原子が自由に移動できるようになります。この液体は、その後、注ぎ込んだり、鋳造したり、混合したりすることができます。

焼結:固相拡散の道

焼結の目標は、圧縮された粉末塊の密度と強度を高めることです。温度は、固体粒子内の原子にエネルギーを与えるのに十分な高さまで上昇させられます。

このエネルギーにより、原子は粒子が接触する境界を越えて移動し、強力な金属結合またはセラミック結合を形成します。材料は固体状態を保ったまま、凝集した固体塊へと融合します。

融点という厳格な上限

標準的な焼結プロセスでは、融点は厳格な上限として機能します。それを超えると、目的が達成されず、精密に成形された粉末成形体が崩れたり、歪んだり、水たまりになったりします。

焼結の成功は、「スイートスポット」を見つけることに依存します。それは、迅速な拡散には十分な高温でありながら、溶融点よりは安全に低い温度です。

なぜ融点以下で焼結するのか?

融点以下で操作することを選択するのは、いくつかの重要な利点を提供する意図的な工学的決定です。

複雑な形状の維持

焼結は粉末冶金の中心的な部分であり、粉末はまず特定の、しばしば複雑な形状の「グリーンコンパクト」にプレスされます。

溶融を避けることで、このプロセスは高い精度で正味の形状を維持し、その後の機械加工の必要性を最小限に抑えます。

高融点材料の加工

タングステン(融点:3,422°C)や多くの工業用セラミックスのような材料は、溶融して鋳造するのが極めて困難で、エネルギー集約的です。

焼結は、これらの高性能材料から、より低い温度で高密度で強力な部品を形成するための、より実用的で経済的な方法を提供します。

材料の微細構造の調整

焼結の制御された時間と温度により、材料の最終的な微細構造を精密に制御することができます。

これにより、硬度、強度、さらには制御された多孔性など、単純な溶融と凝固では達成が難しい特定の特性を設計することが可能になります。

落とし穴とトレードオフの理解

焼結が成功するための温度範囲はしばしば狭く、逸脱は重大な結果を招きます。

温度が低すぎるリスク

焼結温度が低すぎると、原子拡散が不十分になります。粒子間の結合が弱くなり、多孔質で機械的に脆い部品が残ります。

これにより、密度と強度の仕様を満たさない部品が生じます。

温度が高すぎるリスク

温度が高すぎて融点に近づくと、急速で制御不能な結晶粒成長につながり、材料が脆くなる可能性があります。

さらに悪いことに、局所的または部分的な溶融は、部品を歪ませたり、不均一に収縮させたり、意図した形状を完全に失わせたりする可能性があります。

エネルギーと制御の方程式

焼結は精密な制御を必要としますが、同等の体積の材料を完全に溶融して鋳造するよりも、一般的にエネルギー効率が高いです。

このトレードオフ、つまり高温の力任せを制御された熱エネルギーの精密さに置き換えることは、大量生産で焼結が使用される主な理由です。

目標に合った適切な選択をする

焼結を利用するか溶融を利用するかの選択は、材料に対する最終目標に完全に依存します。

- 複雑な正味形状の部品を粉末から作成することが主な焦点である場合:焼結は理想的なプロセスです。融点以下で機能し、形状を維持し、特性を制御します。

- 単純な金型に鋳造するための均質な液体を作成することが主な焦点である場合:溶融は必要な最初のステップです。固体から液体への完全な相変化が必要だからです。

- 極めて高融点の材料から部品を製造することが主な焦点である場合:焼結は、経済的にも技術的にも唯一実行可能な道筋を提供します。

焼結温度と融点の関係を習得することは、現代の材料加工の可能性を最大限に引き出す鍵となります。

要約表:

| 主要な側面 | 焼結 | 溶融 |

|---|---|---|

| 温度 | 融点以下(50-90%) | 融点以上 |

| 主な目標 | 粉末成形体の緻密化と強化 | 完全な液化の達成 |

| 材料の状態 | 固相拡散 | 液相 |

| 形状の結果 | 複雑な正味形状を維持 | 鋳造/成形が必要 |

| 理想的な用途 | 粉末冶金、高融点材料(例:タングステン) | 鋳造、合金化 |

焼結をマスターするための精密な熱処理装置が必要ですか? KINTEKは、制御された焼結アプリケーション向けに設計された高性能ラボ炉と消耗品を専門としています。当社のソリューションは、不適切な温度の落とし穴を避けながら、最適な密度と強度を達成するのに役立ちます。今すぐ専門家にお問い合わせください。特定の材料とアプリケーション要件についてご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- バイオマスエネルギーは再生可能ですか?持続可能な炭素循環を理解する

- バッチ炉とはどのようなものですか?柔軟な熱処理の鍵を理解する

- Cu-TiO2ゾルゲル合成において、精密磁気攪拌機またはホモジナイザーはどのような役割を果たしますか?

- ダイヤモンドはグラファイトよりも優れた熱伝導体ですか?熱伝導率の原子レベルの秘密を解き明かす

- 二段焼結法とは?制御された微細構造で最大限の密度を実現

- 合金の溶解プロセスとは?ソリダスからリキダスまで、精密な結果のために

- バイオマス転換の欠点は何ですか?高いコスト、ロジスティクスの課題、環境的なトレードオフ

- 金属加工の利点と欠点は何ですか?比類のない強度と設計の柔軟性を解き放つ