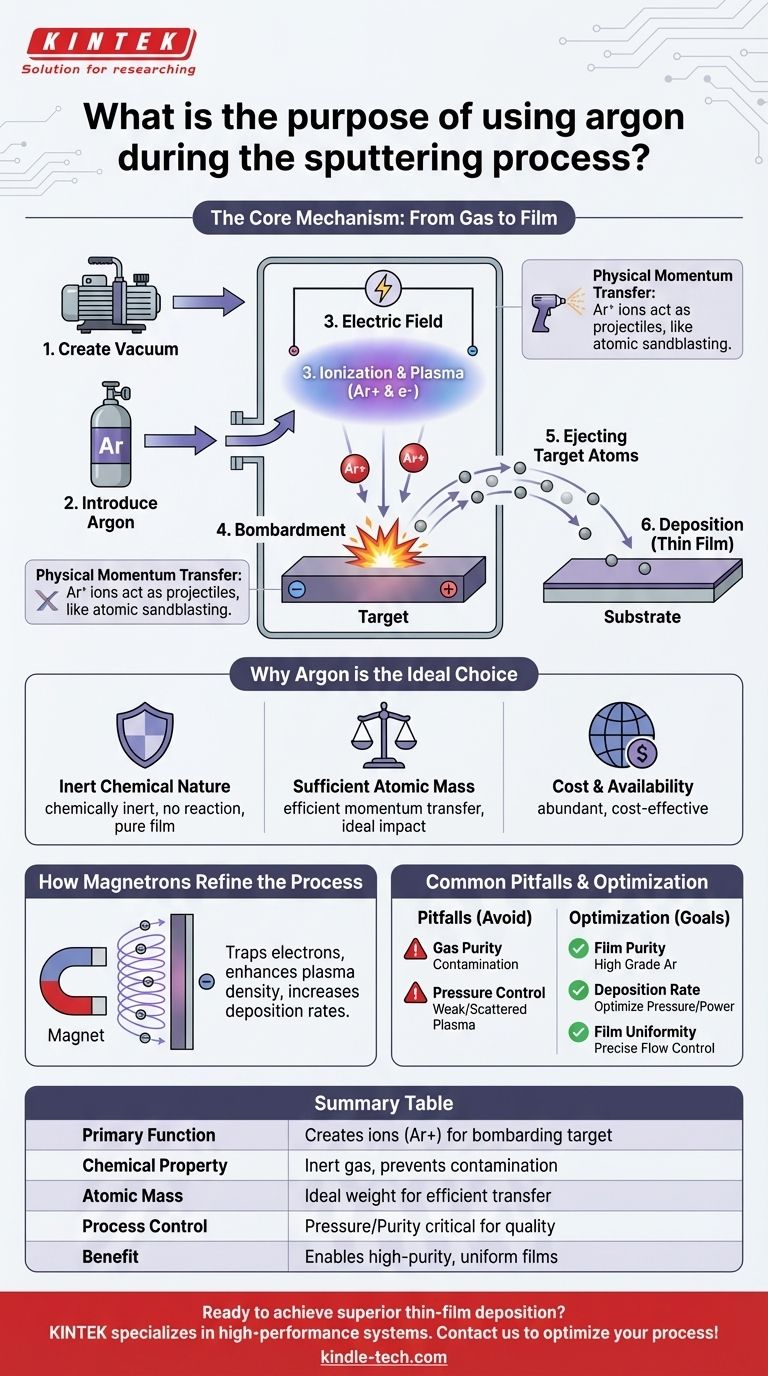

スパッタリングでアルゴンガスを使用する基本的な目的は、イオンを生成することです。これらのイオンは、高エネルギーの「サンドブラスト」プロセスにおける投射体として機能し、ターゲット材料を衝撃してその原子を物理的に叩き出し、基板上に薄膜として堆積させます。

スパッタリングは化学的または熱的なプロセスではなく、物理的な運動量伝達です。アルゴンは、化学的に不活性であり、生成される膜を汚染することなくターゲットから原子を効率的に排出するのに適切な質量を持っているため、この原子スケールのサンドブラストに理想的な「砂」として選ばれています。

コアメカニズム:ガスから膜へ

アルゴンの役割を理解するには、まずスパッタリングプロセス自体を理解する必要があります。これは、真空チャンバー内で発生する正確で多段階の連鎖反応です。

プラズマ環境の作成

まず、スパッタリングチャンバーは高真空まで排気され、不要な大気ガスが除去されます。次に、少量で精密に制御された高純度アルゴンガスが導入されます。

イオン化の役割

チャンバー内に強い電場が印加されます。この電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。この励起されイオン化されたガスはプラズマとして知られています。

ターゲットの衝撃

堆積させる材料であるターゲットには負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、自然に、そして強力にこの負に帯電したターゲットに向かって加速されます。

ターゲット材料の排出

高エネルギーのアルゴンイオンはターゲットの表面に衝突します。この衝撃は、ターゲット材料の原子を物理的に叩き出すのに十分な力を持っており、このプロセスはスパッタリングと呼ばれます。放出されたターゲット原子はチャンバー内を移動し、近くの基板をコーティングして、薄く均一な膜を形成します。

なぜアルゴンが理想的な選択なのか

他のガスも使用できますが、アルゴンはほとんどのスパッタリング用途で業界標準とされています。これにはいくつかの重要な理由があります。

不活性な化学的性質

アルゴンは希ガスであり、化学的に不活性です。ターゲット材料、基板、またはチャンバー部品と反応することはありません。これにより、最終的に堆積される膜が純粋であり、元のターゲット材料の正確な特性を持つことが保証されます。

十分な原子質量

アルゴンはこのプロセスに理想的な原子質量を持っています。ほとんどの一般的なターゲット材料から原子を効率的に運動量伝達して剥離させるのに十分な重さがあります。軽いガスでは十分な衝撃が得られない可能性があり、著しく重いガスは膜に埋め込まれたり、基板を損傷したりする可能性があります。

コストと入手可能性

アルゴンは地球の大気中で3番目に豊富なガスであり、大規模な工業製造プロセスにとって容易に入手可能で費用対効果が高いです。

マグネトロンがプロセスをどのように改善するか

単にアルゴンプラズマを生成するだけでは、現代の用途には十分ではありません。マグネトロンは、プロセスの効率を劇的に向上させるために使用されます。

電子の捕捉、プラズマの強化

ターゲットの背後に強力な磁石が配置されます。この磁場はプラズマからの自由電子を捕捉し、ターゲット表面近くでらせん状の経路を強制的に通らせます。

イオン化効率の向上

これらの捕捉された電子は、中性アルゴン原子と衝突する可能性がはるかに高くなります。各衝突は別のアルゴンイオンを生成し、最も必要とされるターゲットの真前でプラズマの密度と強度を劇的に増加させます。

堆積速度の向上

プラズマが濃密であるほど、より多くのアルゴンイオンがターゲットを衝撃するために利用可能になります。これにより、より多くのスパッタリングされた原子が生成され、堆積速度が著しく速く、より効率的で、より制御可能になります。

避けるべき一般的な落とし穴

アルゴンの役割は単純に見えますが、高品質な結果を達成するためにはその管理が不可欠です。

ガスの純度が重要

アルゴンガス中の酸素や水蒸気などの不純物は、ターゲット材料と反応する可能性があります。これにより、不要な化合物が生成され、最終的な膜が汚染され、その電気的、光学的、または機械的特性が変化します。

圧力制御が不可欠

チャンバー内のアルゴンガスの圧力は重要な変数です。圧力が低すぎると、プラズマが弱くなり、堆積速度が非常に遅くなります。圧力が高すぎると、スパッタリングされた原子が基板に向かう途中でアルゴン原子と衝突し、散乱して膜の品質と均一性が低下する可能性があります。

目標に合わせた適切な選択

アルゴンガスの制御は、スパッタリングプロセスの結果を制御する上で中心的な役割を果たします。

- 膜の純度が主な焦点の場合:利用可能な最高グレードのアルゴンガス(UHP 99.999%)を使用し、真空チャンバーに漏れがないことを確認してください。

- 高い堆積速度が主な焦点の場合:最も濃密で安定したプラズマを生成するために、アルゴン圧力をマグネトロン出力と組み合わせて最適化する必要があります。

- 膜の均一性が主な焦点の場合:ターゲットの表面全体でプラズマ密度が一貫していることを確認するために、アルゴンガス流量と圧力を正確に制御する必要があります。

最終的に、アルゴンは、固体源材料を高性能薄膜堆積に必要な原子蒸気に変換する不可欠なツールです。

要約表:

| 主要な側面 | スパッタリングにおけるアルゴンの役割 |

|---|---|

| 主な機能 | ターゲット材料を衝撃するためのイオン(Ar+)を生成 |

| 化学的性質 | 不活性ガスであり、膜の汚染を防止 |

| 原子質量 | 効率的な運動量伝達に理想的な重さ |

| プロセス制御 | ガスの圧力と純度が膜の品質と堆積速度に不可欠 |

| 利点 | エレクトロニクス、光学など向けの高純度で均一な薄膜堆積を可能にする |

研究室で優れた薄膜堆積を実現する準備はできていますか?アルゴンガスの精密な制御は、方程式の一部にすぎません。KINTEKは高性能スパッタリングシステムと消耗品を専門とし、お客様の特定の材料と用途に最適なプラズマ条件を保証します。当社の専門家が、最高の純度、均一性、堆積速度のためにプロセスを最適化するお手伝いをいたします。今すぐKINTEKにお問い合わせください。研究室の薄膜ニーズについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用