本質的に、酸化インジウムスズ(ITO)コーティングの目的は、電気伝導性があり、かつ可視光に対してほぼ完全に透明な表面を提供することです。この稀な特性の組み合わせにより、透明な表面を介して電気を流す必要がある幅広い現代の電子デバイスにとって、不可欠な実現材料となっています。

一見単純に見えますが、ITOの二重性は、電気的機能と光学的透明性を統合するという根本的な工学上の課題を解決します。このバランスを理解することが、タッチスクリーン、フラットパネルディスプレイ、太陽電池などの技術の基盤である理由を把握する鍵となります。

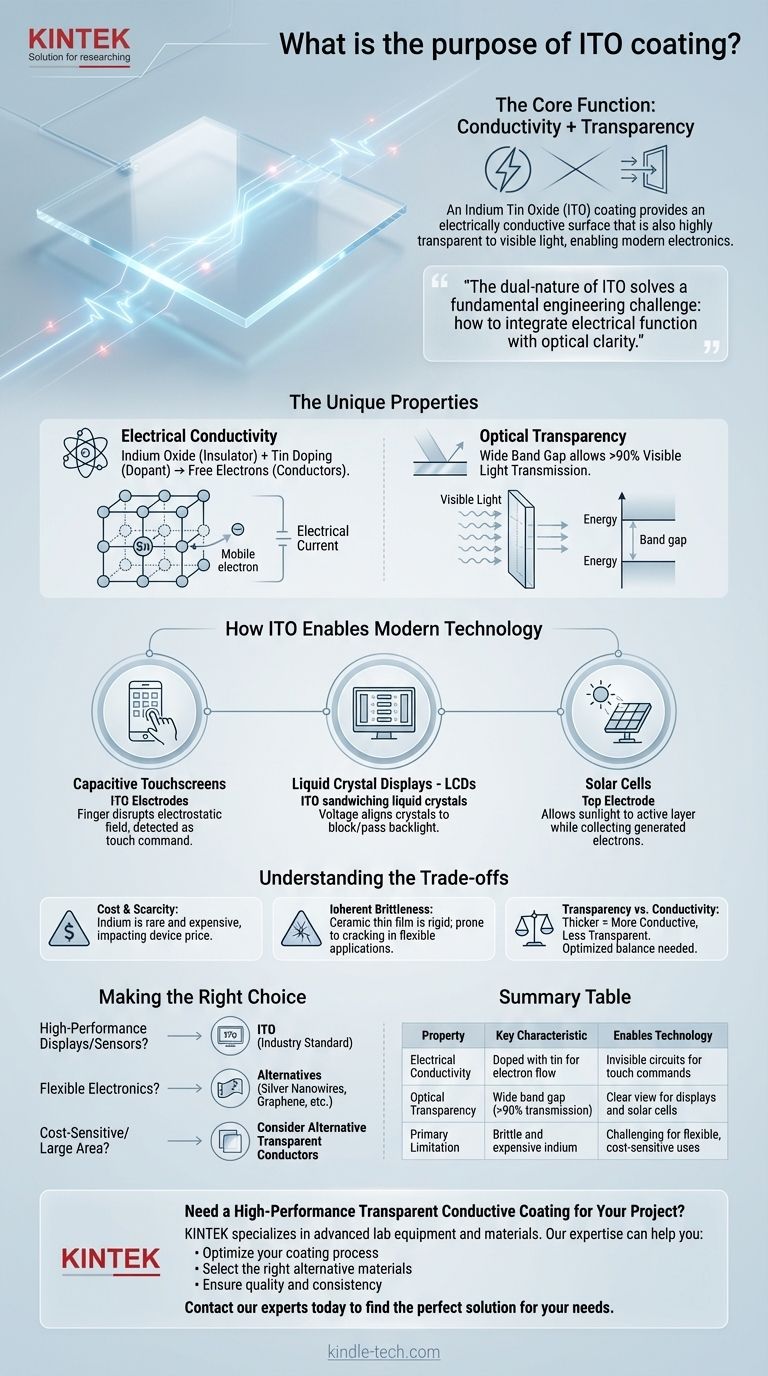

ITOのユニークな特性

酸化インジウムスズの有用性は、ほとんどの材料では通常相互に排他的である2つの主要な特性から生まれます。これは、注意深く設計された材料構造によって実現されます。

電気伝導性

ITOは、電気絶縁体である酸化インジウムから始まります。製造中に少量のスズをドーピングすることで、材料の結晶格子に自由電子が導入されます。

これらの自由電子は、特定の原子に強く結合しておらず、電圧が印加されると自由に移動できます。この電子の移動が、私たちが電流と呼ぶものです。

光透過性

導電性であるにもかかわらず、ITOは可視光に対して高い透明度(しばしば90%以上)を維持します。これは、材料が広い「バンドギャップ」を持っているためです。

簡単に言えば、可視光の光子には、ITO内の電子に吸収されるほどのエネルギーがありません。相互作用するエネルギーがないため、光は妨げられることなく通過し、コーティングは人間の目には透明に見えます。

ITOが現代技術を可能にする方法

透明な回路を作成する能力は、単なる目新しいものではなく、私たちが日常的に使用する多くのデバイスの核心的な原理です。ITO層は目に見えない電極として機能します。

静電容量式タッチスクリーン

スマートフォンの画面やタブレットには、ITO電極のグリッドがあります。このグリッドは安定した静電場を維持します。

導電性の指が画面に触れると、この電界が特定の点で乱されます。デバイスのコントローラーは、この静電容量の変化を即座に検出し、タッチコマンドとして認識します。

液晶ディスプレイ(LCD)

LCDでは、液晶の層が2つの透明なITO電極の間に挟まれています。

ITOグリッドの特定の部分に正確な電圧を印加することで、電界が生成され、液晶が特定の方法で配向します。この配向により、バックライトからの光が遮断されたり、通過したりして、目に見える画像が形成されます。

太陽電池

太陽電池が効率的であるためには、太陽光が、電気に変換される活性な光起電力材料に到達する必要があります。

ITOコーティングは、完璧な上部電極として機能します。太陽光を活性層に透過させると同時に、光によって生成された電子を収集するための導電経路を提供します。

トレードオフの理解

ITOは非常に有用ですが、完璧な材料ではありません。エンジニアは、代替材料の研究を推進する重大な制約に直面しています。

コストと希少性

ITOの「I」はインジウムを表し、これは希少で高価な元素です。その限られた世界供給量と高い需要により、ITOは高価な部品となり、デバイスの最終価格に大きく影響します。

固有の脆性

ITOはセラミック材料です。薄膜としては、硬く脆いです。柔軟なプラスチック基板に適用すると、繰り返しの曲げや屈曲によってひび割れや破損を起こしやすいです。

この脆性は、折りたたみ式電話やウェアラブルディスプレイのような、真に耐久性があり長持ちするフレキシブルエレクトロニクスを作成する上での最大の障害です。

透明度と導電性のバランス

コーティングの電気抵抗と透明度には直接的なトレードオフがあります。

厚いコーティングは導電性が高く(抵抗が低い)なりますが、透明度は低くなります。逆に、薄く透明なコーティングは抵抗が高くなります。エンジニアは、各アプリケーションの特定のニーズに合わせてこのバランスを慎重に最適化する必要があります。

アプリケーションに適した選択をする

適切な透明導電性フィルムを選択するには、性能、コスト、物理的要件のバランスを取る必要があります。

- 高性能ディスプレイやセンサーが主な焦点の場合:ITOは、その比類のない、よく理解されている高い透明度と低い電気抵抗のバランスにより、業界標準であり続けています。

- フレキシブルエレクトロニクスが主な焦点の場合:ITOの脆性を考慮し、銀ナノワイヤー、導電性ポリマー、グラフェンなどの代替材料を強く検討する必要があります。これらには他のトレードオフが伴う場合もあります。

- コストに敏感なアプリケーションや大面積アプリケーションが主な焦点の場合:インジウムの高コストにより、代替の透明導電体がより実行可能な選択肢となる場合があります。ただし、その性能が最小要件を満たしていることが条件です。

最終的に、適切な材料を選択することは、プロジェクトの特定の要求と制約を明確に理解しているかどうかにかかっています。

要約表:

| 特性 | 主な特徴 | 可能にする技術 |

|---|---|---|

| 電気伝導性 | 電子の流れを可能にするためにスズをドーピング | タッチコマンド用の目に見えない回路を作成 |

| 光透過性 | 広いバンドギャップにより90%以上の光透過率 | ディスプレイや太陽電池にクリアな視界を提供 |

| 主な制約 | 脆く、高価なインジウムを含む | 柔軟性があり、コストに敏感なアプリケーションには課題 |

プロジェクトに高性能な透明導電性コーティングが必要ですか?

適切な材料を選択することは、電子デバイスの成功にとって極めて重要です。新しいディスプレイ、高感度タッチセンサー、または柔軟なウェアラブルを開発している場合でも、導電性、透明性、耐久性のバランスが最も重要です。

KINTEKは、薄膜堆積およびコーティング分析ソリューションを含む、高度な実験装置と材料を専門としています。当社の専門知識は、以下の点で役立ちます。

- 最高の性能と歩留まりのためにコーティングプロセスを最適化します。

- ITOの制約がアプリケーションにとって懸念される場合、適切な代替材料を選択します。

- R&Dまたは生産ラインにおける品質と一貫性を確保します。

透明エレクトロニクスにおけるお客様のラボの革新をどのようにサポートできるか、ぜひご相談ください。お客様のニーズに最適なソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド