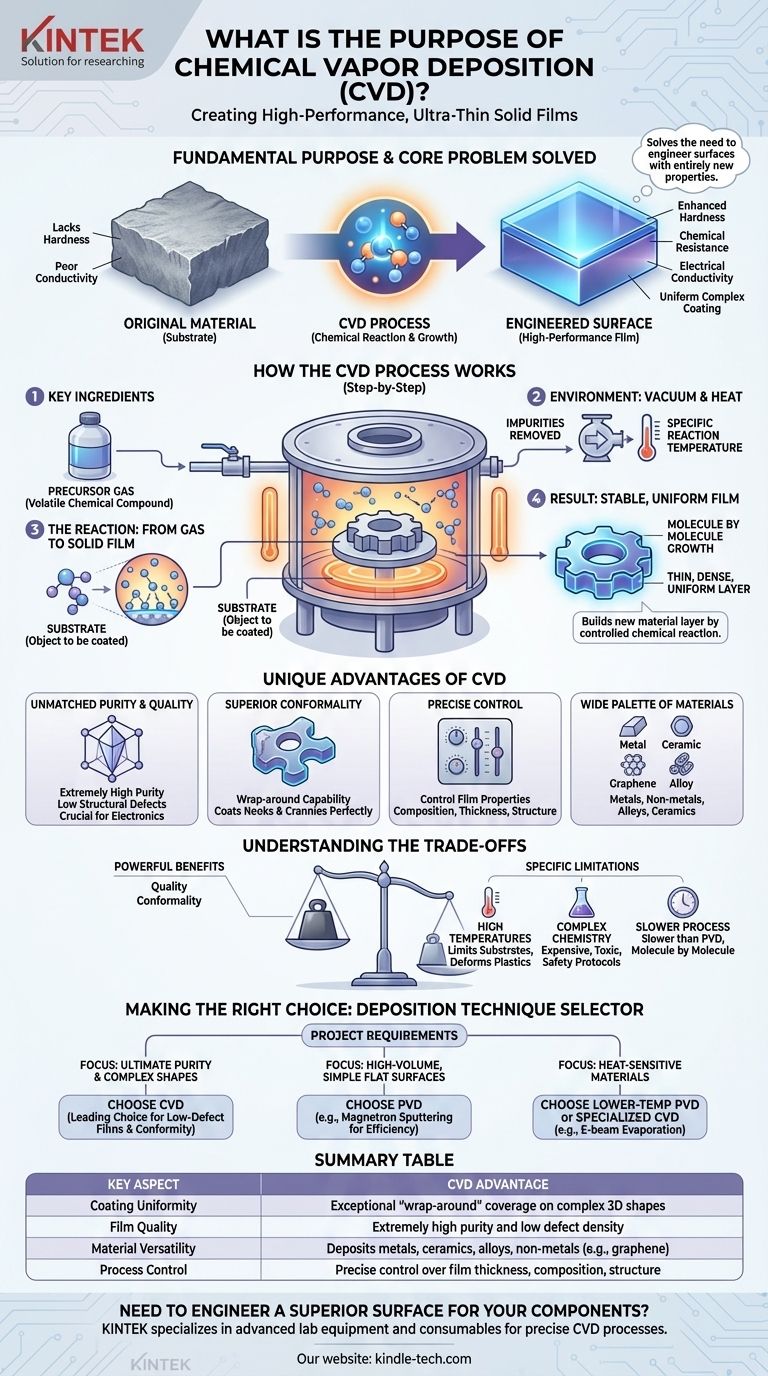

化学気相成長(CVD)の根本的な目的は、基板として知られる材料の表面に高性能な超薄型固体膜を作成することです。これは単なるコーティングプロセスではなく、前駆体ガスを加熱された真空密閉チャンバーに導入し、そこで化学反応によってガスが分解され、基板に直接結合して分子ごとに膜を構築する新しい材料層を成長させる方法です。

CVDが解決する核心的な問題は、元の材料にはない、強化された硬度、耐薬品性、導電性などの全く新しい特性を持つ表面を設計する必要性です。CVDは、卓越した純度と、複雑な三次元形状を均一にコーティングできる独自の能力によってこれを実現します。

CVDプロセスが根本的に機能する方法

CVDの目的を理解するためには、その核となるメカニズムを把握することが不可欠です。このプロセスは、材料の物理的な塗布ではなく、制御された化学反応に依存しています。

主要な要素:前駆体と基板

プロセスは、堆積させたい元素を含むガス状の揮発性化学化合物である前駆体から始まります。このガスは、コーティングされる物体、すなわち基板を含むチャンバーに注入されます。

環境:真空と熱

プロセス全体は真空下で行われます。これは不純物を除去し、前駆体ガス分子が干渉なしに基板表面に到達できるようにするために重要です。その後、チャンバーは特定の反応温度に加熱されます。

反応:ガスから固体膜へ

この熱は、前駆体ガス分子を分解するために必要なエネルギーを提供します。目的の原子または分子は基板表面に結合し、安定した固体膜を形成します。時間の経過とともに、このプロセスにより、露出した表面全体に薄く、緻密で、非常に均一な層が形成されます。

CVDの独自の利点

CVDは、最終製品にとって特定の特性が不可欠である場合に、他の堆積方法よりも選択されます。

比類のない純度と品質

このプロセスは真空中で行われ、化学反応によって構築されるため、得られる膜は極めて高い純度と非常に少ない構造欠陥を持っています。これは、わずかな不純物でも故障を引き起こす可能性がある高性能エレクトロニクスなどの用途にとって極めて重要です。

複雑な形状に対する優れたコンフォーマリティ

CVDの最も重要な利点の1つは、その「巻き付け」能力です。前駆体がガスであるため、複雑な形状や不規則な形状の部品の露出したあらゆる隅々を自然に覆い、完全に均一なコーティングをもたらします。

膜特性の精密な制御

温度、圧力、ガス組成などのパラメータを慎重に調整することで、エンジニアは最終的な膜の特性を精密に制御できます。これには、その化学組成、厚さ、結晶構造、粒径が含まれます。

幅広い材料パレット

CVDプロセスは非常に汎用性があります。純粋な金属、グラフェンのような非金属膜、多成分合金、および非常に硬いセラミックまたは複合層を含む幅広い材料を堆積させるために使用できます。

トレードオフの理解

CVDは強力ですが、すべての用途に対する普遍的な解決策ではありません。そのプロセス特性は特定の制限を伴います。

高温は基板を制限する可能性がある

従来のCVDは、化学反応を開始するために非常に高い温度を必要とすることがよくあります。これは、特定のプラスチックや敏感な電子部品など、熱的に安定していない基板を損傷または変形させる可能性があります。

前駆体化学は複雑になる可能性がある

CVDで使用される前駆体ガスは、高価であったり、毒性があったり、安全な取り扱いが困難であったりする場合があり、専門的な設備と安全プロトコルが必要です。化学は、目的の膜と基板に完全に一致している必要があります。

最速の方法ではない可能性がある

一部の物理気相成長(PVD)技術と比較して、CVDはより遅いプロセスである可能性があります。膜は分子ごとに意図的に成長するため、品質には優れていますが、大量生産ではボトルネックになる可能性があります。

目標に合った適切な選択をする

堆積技術の選択は、プロジェクトの特定の要件に完全に依存します。CVDは、品質と適合性が最重要である場合に優れています。

- 究極の純度と複雑な形状のコーティングに重点を置く場合:CVDは、そのガス相の性質と低欠陥膜を生成する能力により、最有力候補です。

- 単純な平坦な表面での大量生産に重点を置く場合:マグネトロンスパッタリングのようなPVD法の方が、より効率的で費用対効果の高いソリューションとなる可能性があります。

- 熱に敏感な材料のコーティングに重点を置く場合:E-ビーム蒸着のような低温PVDプロセス、または低温で動作するように設計された特殊なCVDバリアントを検討する必要があります。

最終的に、化学気相成長は、材料の表面をより高性能なものへと根本的に変革するための決定的なツールです。

まとめ表:

| 主要な側面 | CVDの利点 |

|---|---|

| コーティングの均一性 | 複雑な3D形状に対する優れた「巻き付け」被覆 |

| 膜の品質 | 極めて高い純度と低い欠陥密度 |

| 材料の多様性 | 金属、セラミック、合金、グラフェンのような非金属を堆積 |

| プロセス制御 | 膜厚、組成、構造の精密な制御 |

コンポーネントの優れた表面を設計する必要がありますか?

化学気相成長は、複雑な形状に高性能な超薄型膜を作成するための決定的なソリューションです。KINTEKは、精密なCVDプロセスに必要な高度な実験装置と消耗品を提供することに特化しています。

今すぐ当社の専門家にお問い合わせください。当社のソリューションが、材料コーティングにおける比類のない純度、適合性、制御を実現するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置