化学気相成長法(CVD)の基本的な目的は、材料の表面に極めて純粋で高性能な薄膜およびコーティングを作成することです。これは、真空中で反応性ガスを使用して、コンポーネント上に固体材料を層状に直接構築する製造プロセスです。この方法により、極端な耐久性、耐食性、または特定の電気的特性などの向上した特性を持つ表面を作成できます。

CVDは単なるコーティング技術以上のものです。気相から材料を構築するための精密な製造プロセスです。これにより、エンジニアは、元のバルク材料が持っていない特定の特性を持つ、超高純度で耐久性があり、均一性の高い表面を作成できます。

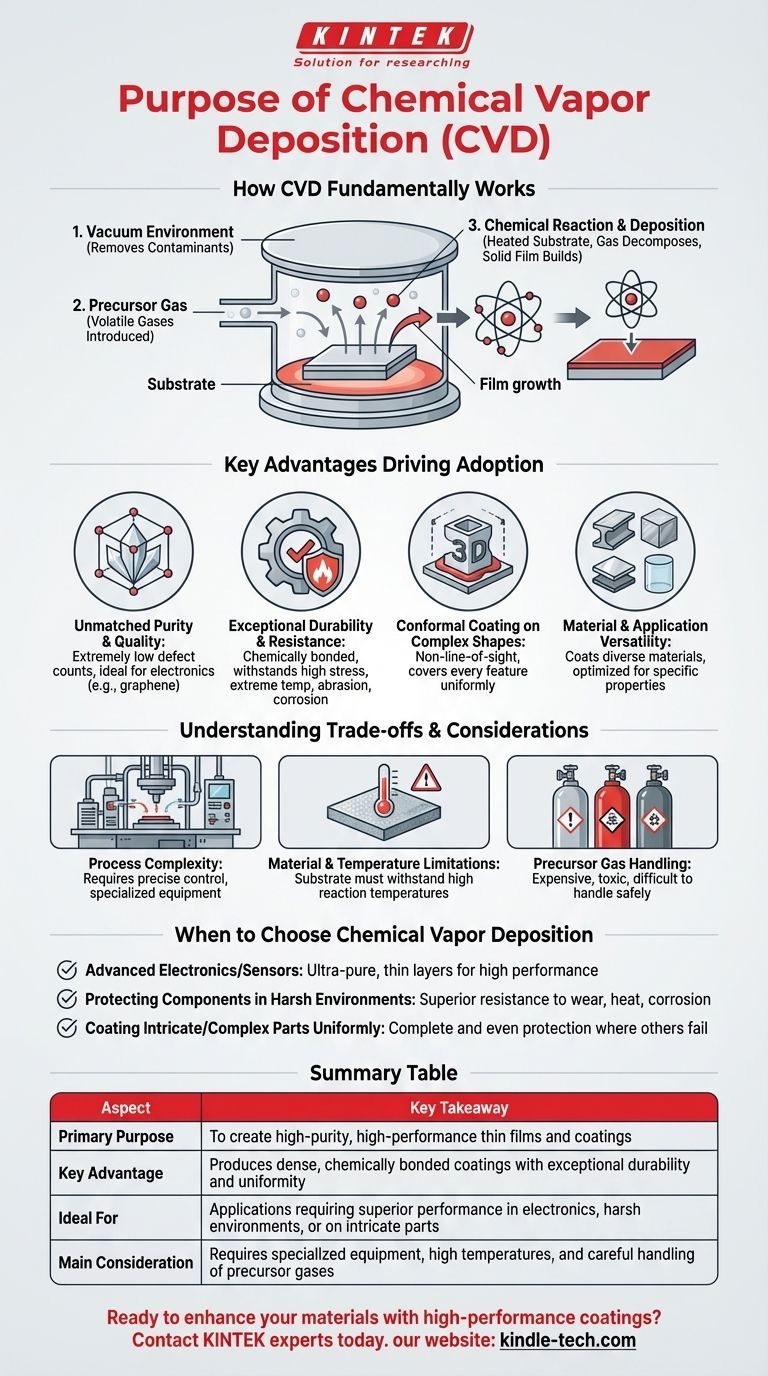

CVDの基本的な仕組み

化学気相成長法は、固体堆積物をもたらす制御された化学反応によって定義されるプロセスです。純度を確保するため、プロセス全体は真空チャンバー内で行われます。

真空環境

まず、コンポーネント(または「基板」)が真空チャンバー内に配置されます。この制御された環境は、汚染物質を除去し、意図された化学反応のみが発生することを保証するために不可欠です。

前駆体ガス

次に、前駆体として知られる1つ以上の揮発性ガスがチャンバーに導入されます。これらのガスには、最終的なコーティングを形成する特定の原子(炭素、ケイ素、チタンなど)が含まれています。

化学反応と堆積

チャンバーと基板は正確な反応温度に加熱されます。このエネルギーにより、前駆体ガスが反応または分解し、化学結合が切断されます。放出された原子は基板の表面と結合し、時間の経過とともに徐々に厚みが増す薄い固体膜を形成します。

採用を促進する主な利点

表面の品質と性能が最も重要である場合、CVDは他の方法よりも優先されます。その利点は、独自の気相堆積メカニズムに直接由来します。

比類のない純度と品質

プロセスが真空中で高純度のガスから始まるため、CVDは欠陥が極めて少ない膜を生成できます。これが、電子機器やセンサー用のグラフェンなどの高性能材料の製造においてCVDが主要な方法である理由です。

卓越した耐久性と耐性

CVDによって作成された膜は、単に塗り付けられたものではなく、基板に化学的に結合しています。これにより、高応力環境、極端な温度、摩耗、腐食に耐えることができる、高密度で耐久性のあるコーティングが実現します。

複雑な形状への均一なコーティング(コンフォーマルコーティング)

噴霧などの一方向のプロセスとは異なり、CVDの前駆体ガスはコンポーネントのすべての特徴の周りや内部に流れ込みます。この「非一方向性」により、最も複雑で入り組んだ表面にも完全に均一なコーティングを堆積させることができます。

材料と用途の多様性

このプロセスは信じられないほど用途が広いです。金属、セラミック、ガラスなど、幅広い材料のコーティングに使用できます。前駆体ガスを変更することで、回路内の超薄型導電層から厚い耐摩耗性産業用コーティングまで、結果として得られる膜を全く異なる用途に合わせて最適化できます。

トレードオフと考慮事項の理解

CVDは強力ですが、特定の要件を持つ洗練されたプロセスであり、すべての用途に適しているわけではありません。これらの要因を理解することが、いつ活用すべきかを知る鍵となります。

プロセスの複雑さ

CVDは、高真空システム内で温度、圧力、ガス流量の正確な制御を必要とします。この制御レベルは、より単純なコーティング方法と比較して、特殊で高価な機器を必要とします。

材料と温度の制限

基板材料は、前駆体ガスが分解するために必要な高温に耐えることができなければなりません。これにより、損傷を受けることなく効果的にコーティングできる材料の種類が制限される可能性があります。

前駆体ガスの取り扱い

前駆体として使用される揮発性ガスは、高価であったり、有毒であったり、安全に取り扱うのが難しい場合があります。これは、製造プロセスにロジスティクスと安全性の考慮事項を追加します。

化学気相成長法を選択する場合

CVDを使用するという決定は、コンポーネントの最終的な性能要件に基づいて行われるべきです。

- 主な焦点が先進的な電子機器やセンサーである場合: CVDは、高性能に必要な超高純度で欠陥のない、例外的に薄い材料層を作成するための理想的な選択肢です。

- 主な焦点が過酷な環境下でのコンポーネントの保護である場合: CVDによって作成される高密度で耐久性のある化学結合コーティングは、摩耗、熱、腐食に対する優れた耐性を提供します。

- 主な焦点が複雑な部品への均一なコーティングである場合: CVDのあらゆる露出表面を均一にコーティングする能力は、他の方法では失敗するような場所でも、完全で均一な保護を保証します。

最終的に、CVDはエンジニアが材料の表面を根本的に向上させ、バルク材料だけでは提供できない性能を引き出すことを可能にします。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な目的 | 基板表面に高純度で高性能な薄膜およびコーティングを作成すること。 |

| 主な利点 | 複雑な形状であっても、優れた耐久性と均一性を持つ高密度で化学結合したコーティングを生成する。 |

| 理想的な用途 | 電子機器、過酷な環境、または複雑な部品で優れた性能が要求される用途。 |

| 主な考慮事項 | 特殊な機器、高温、および前駆体ガスの慎重な取り扱いが必要。 |

高性能コーティングで材料の強化を始めませんか?

KINTEKは、正確な化学気相成長法プロセスに必要な先進的なラボ機器と消耗品の提供を専門としています。次世代の電子機器を開発している場合でも、産業用コンポーネントの耐久性のあるコーティングを必要としている場合でも、当社の専門知識があらゆる優れた結果の達成を支援できます。

当社の専門家に今すぐ連絡して、当社のソリューションがお客様の特定のラボおよび製造ニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉