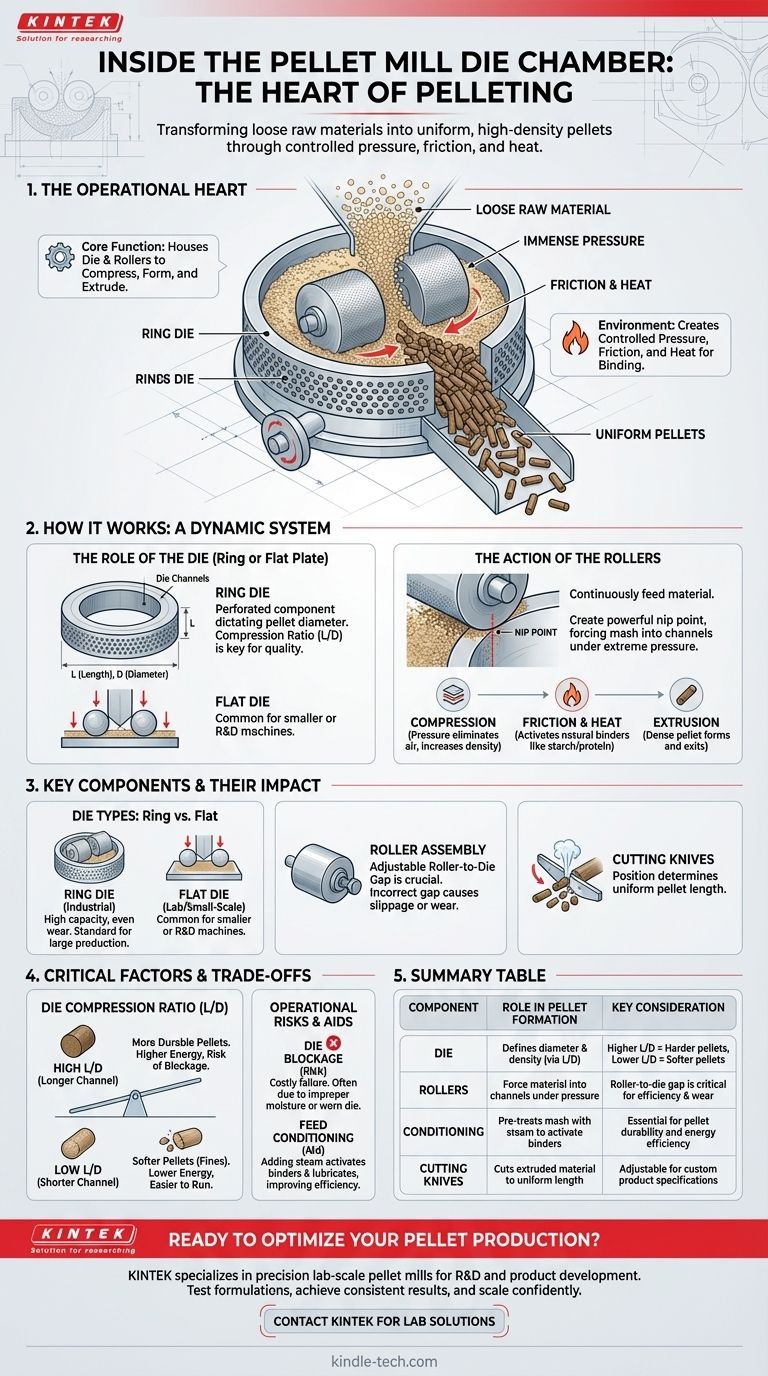

本質的に、ペレットミルダイチャンバーはペレット化プロセスの作動上の心臓部であり、ここでバラバラの原料が、高密度の均一なペレットに変換されます。このチャンバーには、ダイ(金型)とローラーという2つの重要なコンポーネントが収められており、これらが巨大な圧力下で協調して働き、最終製品を圧縮、成形、押出します。

ダイチャンバーの目的は、単に材料を封じ込めることではなく、圧力、摩擦、熱の高度に制御された環境を作り出すことです。この環境こそが、バラバラの粒子を耐久性のある高密度ペレットに結合させるために必要な物理的および化学的変化を強制するのです。

ダイチャンバーの機能

チャンバーを理解するには、その主要コンポーネントと処理される材料との相互作用を理解する必要があります。これは単なるプレス機ではなく、動的なシステムです。

ダイの役割

ダイは、通常リング型または平板型の、厚い穴あき金属部品です。これらの穴(ダイチャンネルと呼ばれる)が、ペレットの最終的な直径を決定します。

ダイの厚さは、穴の直径と同じくらい重要です。この関係は圧縮比(L/D)—ダイチャンネルの長さ(L)を直径(D)で割ったもの—と呼ばれ、ペレット品質を決定する主要因となります。

ローラーの作用

チャンバー内では、1つまたは複数のローラーが回転し、原料(マッシュ)をダイの内面に連続的に供給します。ローラーとダイの間の隙間は最小限に抑えられ、強力な噛み込み点を作り出します。

この作用により、マッシュは極度の圧力下でダイチャンネルに押し込まれます。この圧縮力がペレット化プロセスを開始させるのです。

ペレット形成の物理学

材料がダイチャンネルを通過する際、3つの重要なことが起こります。第一に、巨大な圧力が粒子を圧縮し、空気の隙間をなくし、密度を高めます。

第二に、材料とダイチャンネル壁との激しい摩擦がかなりの熱を発生させます。この熱は、飼料中のデンプン(糊化)やタンパク質(変性)などの天然バインダーを活性化させ、天然の接着剤として機能します。

最後に、圧縮され加熱された材料がダイの反対側から高密度の円筒形ペレットとして押し出されます。

主要コンポーネントとその影響

チャンバー内のコンポーネントの特定の設計は、ペレットミルの効率と生産量に直接影響を与えます。

リングダイ対フラットダイ

リングダイ(ダイが垂直なリングで、ローラーが内側から外側へ圧力をかける)は、動物飼料生産のような高容量の産業用途の標準です。これらは高い処理能力と均一な摩耗を提供します。

フラットダイ(平板ダイが水平に配置され、ローラーが上から圧力をかける)は、通常、小規模またはラボスケールの機械に見られます。

ローラーアセンブリ

ローラーは固定されていません。オペレーターが正確なローラーとダイの隙間を設定できるように調整可能です。不適切な隙間は、スリップ(隙間が大きすぎる)や、ローラーとダイの両方の早期摩耗(隙間が小さすぎる)につながる可能性があります。

カッティングナイフ

ダイから押し出された高密度のスパゲッティ状の材料が排出される際、調整可能なナイフが配置され、特定の均一な長さに切断します。これらのナイフの速度と位置が、ペレットの最終的な長さを決定します。

トレードオフと重要な要素の理解

ダイチャンバーの性能はバランスの取れた作業です。ある変数を最適化すると、別の変数で妥協が必要になることがよくあります。

ダイ圧縮比(L/D)

高い圧縮比(直径に対して長いチャンネル)は、より多くの摩擦と圧力を生み出します。これにより非常に耐久性のある高密度ペレットができますが、より多くのエネルギーが必要となり、摩耗が増加し、詰まりのリスクが高まります。

低い圧縮比は運転が容易でエネルギー消費も少なくて済みますが、砕けやすい(ファイン)ペレットを生成する可能性があります。

ダイ閉塞のリスク

ダイの詰まりは、一般的でコストのかかる運転上の障害です。これは、材料がダイチャンネル内に詰まって固化し、生産が停止することで発生します。これは、不適切な原料水分、不適切なフィード配合、または摩耗したダイが原因であることがよくあります。

フィードコンディショニングの影響

ダイチャンバーは単独で機能するわけではありません。チャンバーに入る原料の状態が最も重要です。ダイチャンバーに入る前にマッシュに蒸気を加えて温度と水分含有量を上げるコンディショニングのプロセスは、バインダーを活性化し、ダイを潤滑するために不可欠であり、プロセス全体をより効率的かつ効果的にします。

目標に合わせた適切な選択

ダイチャンバーの機能を最適化することは、生産の優先順位に完全に依存します。

- ペレットの耐久性が主な焦点の場合: 高いダイ圧縮比(L/D)を優先し、適切な蒸気コンディショニングで天然バインダーを活性化し、より強いペレットを生成するようにします。

- スループットの最大化が主な焦点の場合: 適切な圧縮比を持つ適切に維持されたダイを使用し、スリップなしで効率的な材料の流れを確保するためにローラーとダイの隙間を正確に最適化します。

- エネルギー効率が主な焦点の場合: 原料が理想的な水分と温度にコンディショニングされていることを確認します。これは潤滑剤として機能し、主駆動モーターの摩擦負荷を軽減します。

ダイチャンバーを理解することで、それを「ブラックボックス」から制御可能なシステムへと変え、最終製品の品質を直接的にコントロールできるようになります。

要約表:

| コンポーネント | ペレット形成における役割 | 主な考慮事項 |

|---|---|---|

| ダイ | 圧縮比(L/D)によりペレットの直径と密度を定義する | L/Dが高いほどペレットは硬く、L/Dが低いほどペレットは柔らかくなる |

| ローラー | 極度の圧力下で材料をダイチャンネルに押し込む | ローラーとダイの隙間は効率と摩耗にとって重要 |

| コンディショニング | 蒸気でマッシュを前処理し、天然バインダーを活性化する | ペレットの耐久性とエネルギー効率に不可欠 |

| カッティングナイフ | 押出された材料を正確で均一なペレット長さに切断する | カスタム製品仕様に合わせて調整可能 |

ペレット生産の最適化の準備はできましたか?

ダイチャンバーを理解することは、優れたペレット品質、耐久性、およびスループットを達成するための第一歩です。適切な機器はあなたの成功にとって極めて重要です。

KINTEKは、R&D、製品開発、小規模生産に最適な、精密なラボスケールペレットミルと消耗品の専門メーカーです。新しい動物飼料の配合を開発する場合でも、バイオマス燃料を製造する場合でも、特殊ペレットを生産する場合でも、当社の機器はプロセス全体を直接制御できるようにします。

当社がお手伝いすること:

- 圧縮比とコンディショニングを正確に制御して配合をテストします。

- 堅牢で信頼性の高い機械で一貫した結果を達成します。

- ラボから生産まで自信を持ってプロセスをスケールアップします。

お客様の研究所のニーズに最適なペレットミルソリューションを見つけるために、今すぐお問い合わせください。ペレット化プロセスの改善について話し合いましょう。

[#ContactForm KINTEKに今すぐ連絡]

ビジュアルガイド

関連製品

よくある質問

- 単発打錠機とロータリー打錠機の違いは何ですか?研究室または生産に最適な機械を選びましょう

- 製薬業界における錠剤成形とは?固形経口剤形を製造するための中核プロセス

- ペレットミルにはどのような種類のダイが使用されますか?生産規模に応じて、フラットダイとリングダイのどちらかを選択してください

- 打錠機の利点は何ですか?高速で一貫した生産を実現する

- ペレタイジングとペレタイゼーションの違いは何ですか?凝集の主要な方法を理解する

- 打錠機の機能とは?粉末を精密で均一な錠剤に変える

- ロータリー打錠機の利点は何ですか?高速で正確な錠剤生産を実現

- ペレット化機械の目的は何ですか?廃棄物を価値ある高密度ペレットに変える