真空誘導溶解(VIM)は、極めて清浄で高純度の金属および合金を製造するための高度に制御されたプロセスです。しばしば「VIM金属」と呼ばれるこの材料は、電磁誘導を用いて密閉チャンバー内で深い真空下で溶解されます。この環境は大気からの汚染を防ぎ、最終的な化学組成を正確に制御できるようにするため、優れた機械的特性を持つ材料が得られます。

VIMの核となる目的は、単に金属を溶解することではなく、それを精製することです。空気中に存在する反応性ガスを除去することにより、材料の強度と性能を損なう不純物を排除し、従来の手段では製造不可能な先進的な合金の作成を可能にします。

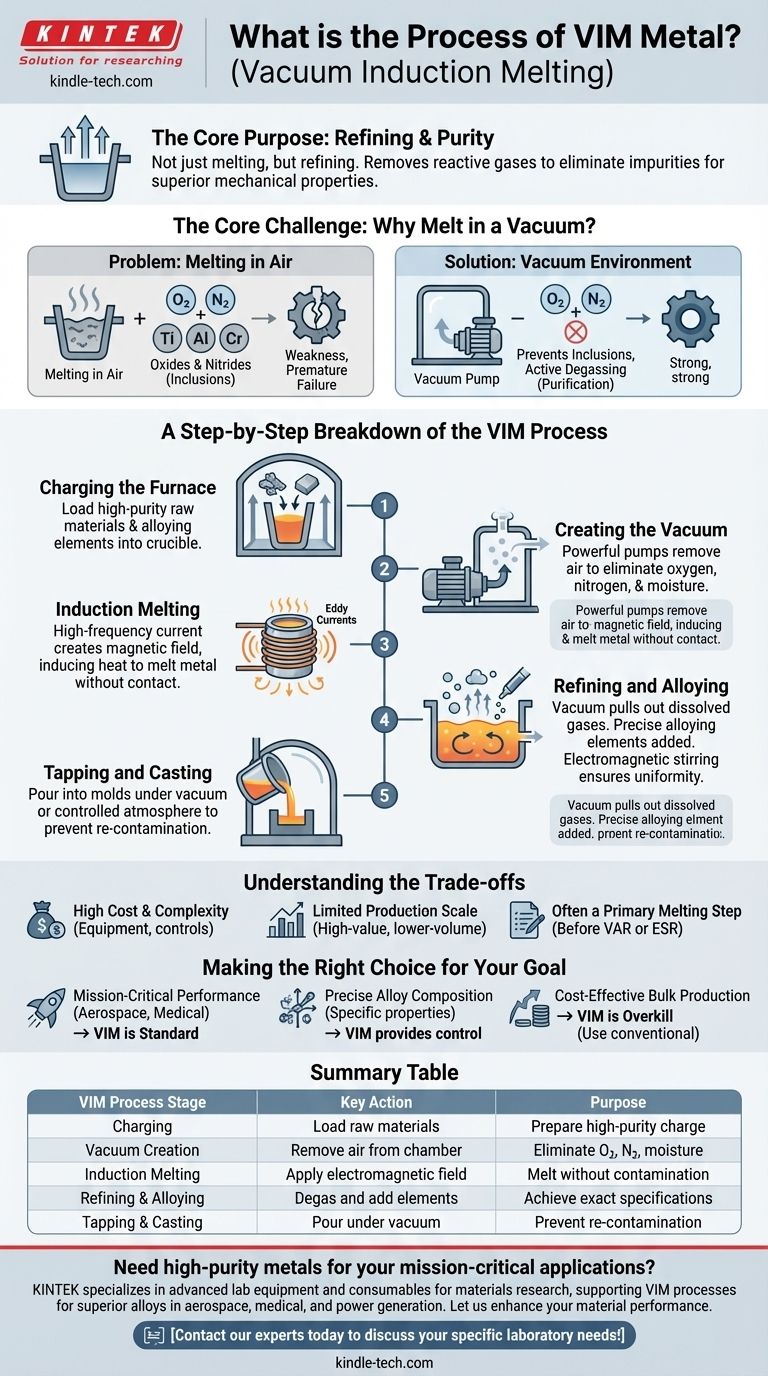

中心的な課題:なぜ真空中で溶解するのか?

VIMを理解するためには、まず開放された空気中で金属を溶解することの問題を理解する必要があります。私たちが呼吸する空気は、高性能の溶融金属にとって根本的に敵対的です。

反応性元素の問題

チタン、アルミニウム、クロムなど、多くの重要な合金元素は非常に反応性が高いです。空気中で溶解すると、これらは容易に酸素や窒素と結合し、酸化物や窒化物を形成します。

不純物の影響

これらの望ましくない化合物は、非金属の介在物として金属内に閉じ込められます。介在物は微視的な応力点として働き、材料の完全性を損ない、疲労寿命の低下、延性の悪化、応力下での早期破壊につながります。

真空環境の目的

VIMプロセスは、空気を除去することでこの問題を解決します。真空下で操作することにより、これらの介在物の形成を防ぎます。さらに、真空は水素や窒素などの溶解したガスを液体金属から積極的に引き抜き、これは脱ガスとして知られる精製プロセスです。

VIMプロセスの段階的内訳

VIMプロセスは、純度と組成精度を最大化するために設計された、注意深く制御された一連の段階です。

ステップ1:炉への装入(チャージング)

チャージとして知られる高純度の原材料および合金元素が、セラミック製のるつぼに装填されます。このるつぼは、大きな密閉された真空チャンバー内に設置されます。

ステップ2:真空の作成

強力なポンプがチャンバー内の空気を排出し、真空を作り出します。この重要なステップにより、金属を汚染する可能性のある酸素、窒素、水分が除去されます。

ステップ3:誘導溶解

高周波電流が、るつぼの周りに巻かれた銅コイルを流れます。これにより強力な磁場が発生し、金属チャージ内に電気的な渦電流が誘導されます。これらの電流に対する抵抗が激しい熱を発生させ、熱源との直接接触なしに金属を溶解させます。

ステップ4:精製と合金化

金属が溶解すると、真空が溶解したガスを引き抜きます。また、電磁場が溶融物を自然に攪拌し、温度と組成の均一性を確保します。この段階で、オペレーターは真空密閉されたポートを介して他の合金元素を正確な量で添加し、厳密な化学仕様を満たします。

ステップ5:湯出しと鋳造(タッピングとキャスティング)

金属が目標の化学組成と温度に達すると、るつぼが傾けられ、溶融した合金が型に注がれます(湯出し)。この全工程は、金属がインゴットまたは鋳物に凝固する前に再汚染を防ぐため、真空下または制御された不活性ガス雰囲気下で実行されます。

トレードオフの理解

VIMは優れた材料を生み出しますが、特定の制限を伴う専門的なプロセスです。すべての用途に適しているわけではありません。

高いコストと複雑性

VIMは従来の空気溶解よりも大幅に高価です。必要な真空装置、長い処理時間、高度な制御が、より高い運用コストにつながります。

限定的な生産規模

VIM炉は通常、大量の鉄鋼を生産するために使用される炉よりも小さいです。そのため、このプロセスは一般的な構造用金属よりも、高価値で少量生産の材料に最適です。

しばしば最初の溶解ステップ

単結晶タービンブレードや回転航空宇宙部品など、最も要求の厳しい用途では、VIMは最初のステップにすぎません。VIMによって製造されたインゴットは、さらに高い品質を達成するために、真空アーク再溶解(VAR)やエレクトロスラグ再溶解(ESR)などの二次精製プロセスの高純度電極として使用されることがよくあります。

目標に合わせた適切な選択

VIMプロセスを選択することは、最終コンポーネントの性能要件によって完全に決定される戦略的な選択です。

- 最重要課題がミッションクリティカルな性能である場合: VIMは、材料の故障が許されない航空宇宙エンジン、医療用インプラント、発電タービンに使用されるスーパーアロイを製造するための標準です。

- 最重要課題が正確な合金組成である場合: VIMは、特定の磁気的、電子的、または化学的特性を持つ材料を開発するために比類のない制御を提供します。

- 最重要課題が費用対効果の高い大量生産である場合: VIMは過剰であり、あまり要求の厳しくない用途には従来の空気溶解やアルゴン酸素脱炭(AOD)の方がはるかに適しています。

結局のところ、VIMを選択することは、最も要求の厳しい環境で比類のない性能を達成するために、材料の純度と精度に投資するという決定なのです。

要約表:

| VIMプロセス段階 | 主要なアクション | 目的 |

|---|---|---|

| 装入 (Charging) | るつぼに原材料を装填する | 高純度チャージの準備 |

| 真空作成 | チャンバーから空気を除去する | 酸素、窒素、水分の除去 |

| 誘導溶解 | 電磁場を適用する | 汚染なしでの金属の溶解 |

| 精製と合金化 | 脱ガスと正確な元素の添加 | 正確な化学仕様の達成 |

| 湯出しと鋳造 | 真空下で型に注ぐ | 凝固中の再汚染の防止 |

ミッションクリティカルな用途に高純度の金属が必要ですか?

KINTEKは、材料の研究開発のための先進的なラボ機器と消耗品の専門サプライヤーです。当社の専門知識は、真空誘導溶解などのプロセスをサポートし、航空宇宙、医療用インプラント、発電に必要な正確な合金組成と優れた材料特性の達成を支援します。

材料の性能と信頼性の向上をお手伝いさせてください。当社の専門家にご相談ください、お客様の特定の研究室のニーズについて話し合いましょう!

ビジュアルガイド