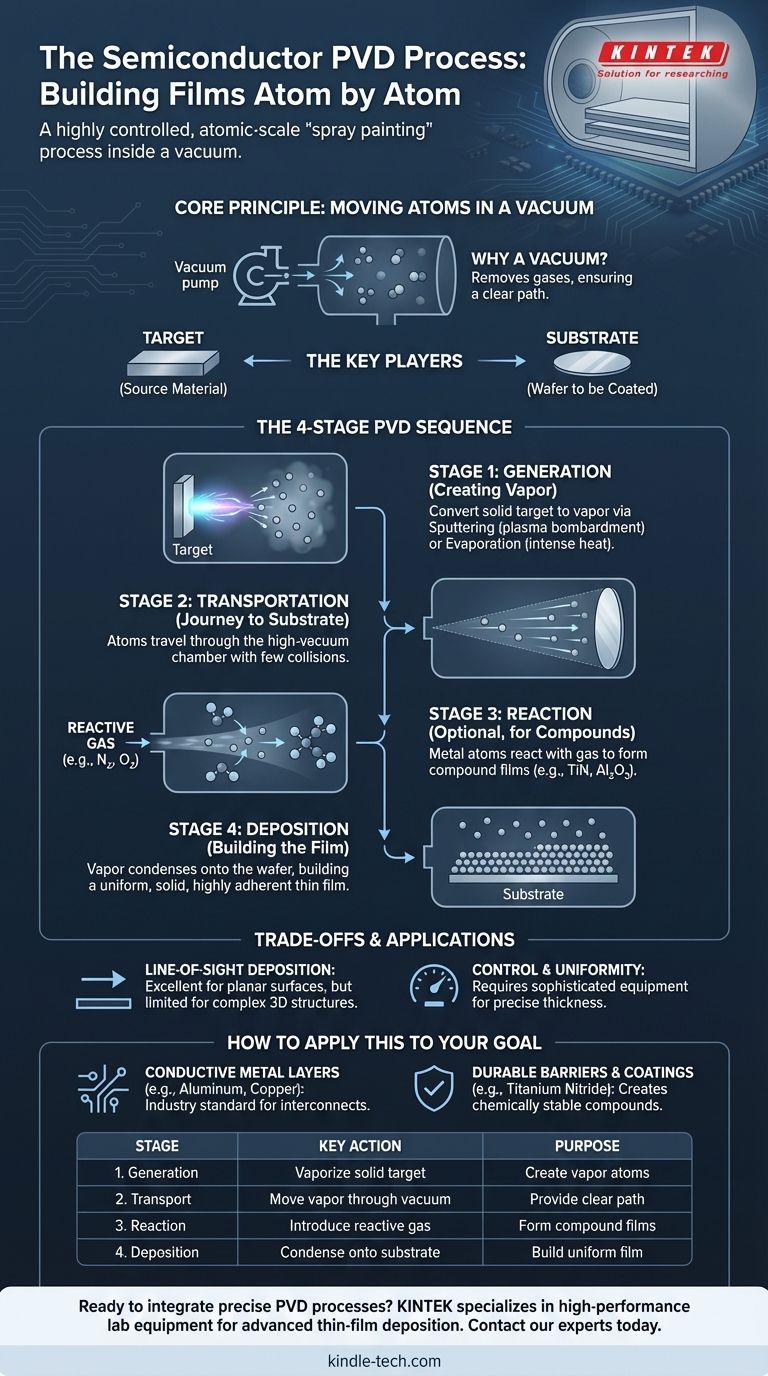

半導体製造における物理蒸着(PVD)プロセスは、その核となる部分で、基板(またはウェーハ)上に超薄膜を原子レベルで一層ずつ形成する真空成膜技術です。このプロセスは、固体の原料から蒸気を生成し、その蒸気を真空中で輸送し、必要に応じてガスと反応させ、最終的に固体膜として基板表面に成膜するという4つの基本的な段階で構成されています。

PVDは、真空内で高度に制御された原子スケールの「スプレー塗装」プロセスとして理解するのが最適です。これは、根本的な化学反応を伴わずに、材料を供給源(「ターゲット」)から目的地(「基板」)へ物理的に移動させ、非常に純粋で均一な薄膜を形成します。

核心原理:真空中の原子移動

各ステップを詳しく説明する前に、PVDが行われる環境を理解することが重要です。プロセス全体は、高真空チャンバーの物理学に根本的に依存しています。

なぜ真空が不可欠なのか

真空、つまり非常に低圧の環境は、空気やその他のガス分子を除去するため不可欠です。これにより、気化した原子が供給源からターゲットウェーハまで移動するための明確で遮るもののない経路が作成されます。

真空がなければ、気化した原子は何十億もの空気粒子と衝突し、それらを散乱させ、均一で緻密な膜の形成を妨げてしまいます。

主要な要素:ターゲットと基板

このプロセスには、主に2つの構成要素が含まれます。

- ターゲット: 成膜したい純粋な固体原料(例:アルミニウム、チタン、銅)の塊です。

- 基板: コーティングされる対象物であり、半導体製造ではシリコンウェーハです。

PVDの4つの段階を解剖する

概念は単純ですが、その実行は正確な4段階のシーケンスで行われます。

ステージ1:生成(蒸気の生成)

最初のステップは、固体のターゲット材料を蒸気に変換することです。これは、高エネルギー源でターゲットを衝撃することによって達成されます。

半導体PVDで最も一般的な生成方法は、スパッタリングと蒸着です。スパッタリングは、高エネルギーのプラズマを使用して、微細なサンドブラスターのようにターゲット表面から原子を物理的に叩き出します。蒸着は、強い熱を使用して材料を効果的に沸騰させ、原子をガスとして放出します。

ステージ2:輸送(基板への旅)

ターゲットから解放された気化原子または分子は、真空チャンバー内を移動します。

高真空のため、これらの粒子は基板に到達するまで、衝突がほとんどまたは全くなく、直線的に移動します。

ステージ3:反応(オプションだが重要なステップ)

この段階は、異なる種類のPVDを定義するものです。アルミニウムのような純粋な金属膜を成膜する場合、このステップは発生しません。

しかし、複合膜を作成することが目標の場合、反応性ガス(窒素や酸素など)がチャンバーに導入されます。金属原子は輸送中にこのガスと反応し、窒化チタン(TiN)や酸化アルミニウム(Al₂O₃)などの材料を形成します。

ステージ4:成膜(膜の構築)

最終段階では、蒸気流がより低温の基板に到達し、凝縮して固体に戻ります。

この凝縮により、原子が層ごとに積み重なり、ウェーハ表面に薄く、固く、密着性の高い膜が形成されます。

トレードオフと限界の理解

強力である一方で、PVDには課題がないわけではありません。その限界を理解することが、適切な適用には不可欠です。

視線成膜

蒸気が直線的に移動するため、PVDは視線技術です。これは、平坦な平面へのコーティングに優れていることを意味します。

しかし、深い溝やオーバーハングを持つ複雑な3D構造を均一にコーティングするのは困難です。蒸気流の直接経路にない領域は、ほとんどまたは全くコーティングされず、「シャドーイング効果」として知られる問題が発生します。

制御と均一性

大口径ウェーハ(例:300mm)全体で完璧な膜厚と均一性を達成するには、高度に洗練された装置とプロセス制御が必要です。温度、圧力、プラズマ密度のわずかな変動が最終結果に影響を与える可能性があります。

これを目標に適用する方法

PVDは、特定の明確な目的のために選ばれるマイクロファブリケーションの基礎的なツールです。

- 導電性金属層の作成が主な焦点である場合: PVDは、チップ上のトランジスタを接続する配線(相互接続)を形成するアルミニウムや銅などの純粋な金属を成膜するための業界標準です。

- 耐久性のあるバリアまたはコーティングの形成が主な焦点である場合: 反応性PVDは、異なる材料の混合を防ぐ拡散バリアとして機能する窒化チタン(TiN)のような硬く化学的に安定した化合物を生成するために使用されます。

最終的に、PVDは、現代の電子デバイスの構成要素である超薄型で高純度の膜を構築するための決定的な物理的方法です。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 生成 | 固体のターゲット材料を気化させる | 供給源原子の蒸気を生成する |

| 2. 輸送 | 真空中で蒸気を移動させる | 基板への明確な経路を提供する |

| 3. 反応 | 反応性ガスを導入する(必要な場合) | 複合膜を形成する(例:TiN) |

| 4. 成膜 | 基板上に蒸気を凝縮させる | 均一で固体の薄膜を構築する |

精密なPVDプロセスを半導体製造に統合する準備はできていますか? KINTEKは、高度な薄膜成膜用の高性能ラボ機器と消耗品を専門としています。当社のソリューションは、半導体R&Dおよび生産に不可欠な純度と均一性を保証します。今すぐ専門家にお問い合わせください。お客様のラボの特定のPVD要件をどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- 卓上型実験室用真空凍結乾燥機