メディアミル(メディア粉砕)は、液体中に懸濁している固体粒子のサイズを低減するために設計された高エネルギープロセスです。このプロセスは、材料をセラミックやガラスビーズなどの小さな粉砕体、すなわち「メディア」で満たされたチャンバーに入れることによって機能します。その後、撹拌機がこの混合物を激しくかき混ぜ、メディアが材料粒子に高速で衝突し、繰り返しの衝撃と粉砕力によって粒子を破砕します。

多くの産業における中心的な課題は、単に成分を混合することではなく、安定した均質な分散液を生成するために固体粒子をサブミクロンレベルまで破砕することです。メディアミルは、粉砕メディアを導入することでこれを解決し、毎秒数千回の微小衝突が効率的に粒子を破砕・解凝集させる、混沌とした高強度の環境を作り出します。

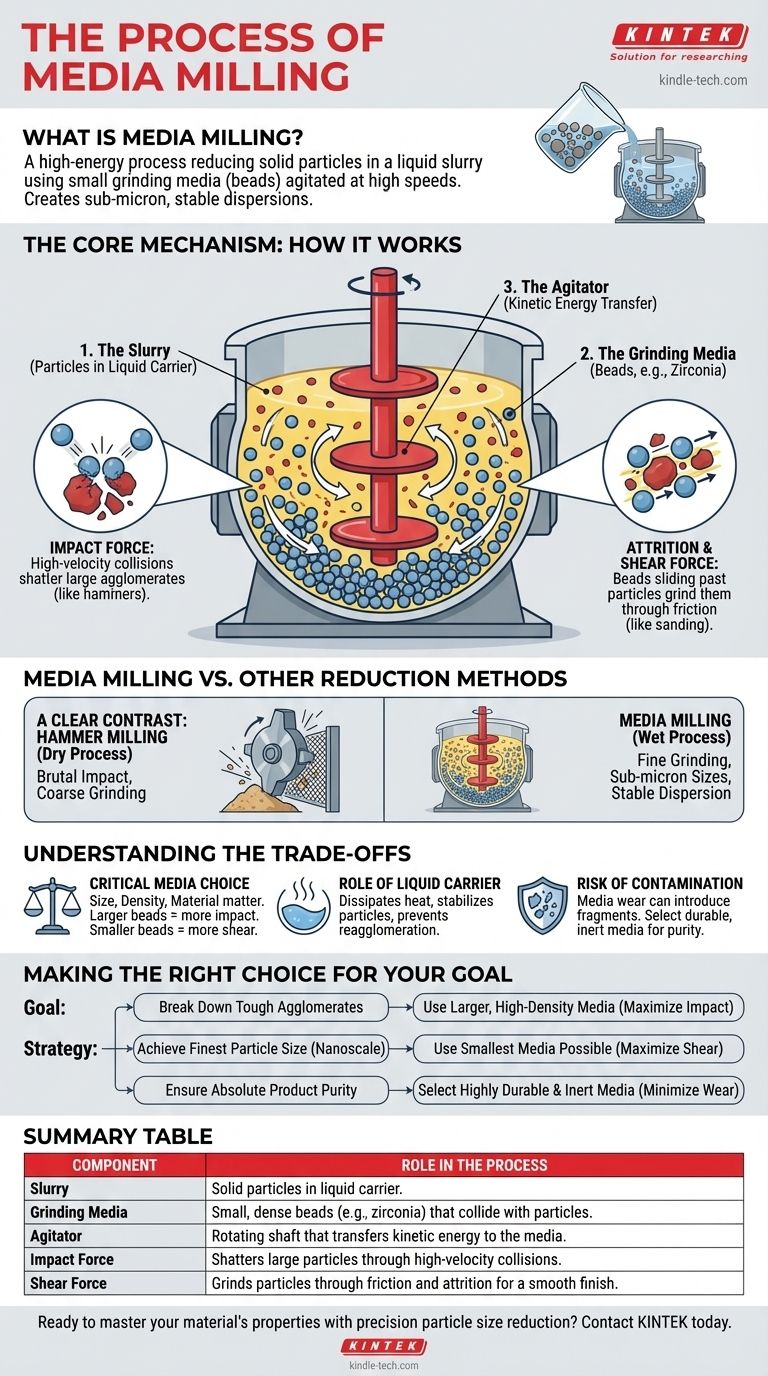

中心的なメカニズム:メディアミルが機能する仕組み

プロセスを理解するためには、その本質的な構成要素とそれらが生成する力を分解するのが最善です。システム全体は、モーターからの運動エネルギーを粉砕メディアに可能な限り効率的に伝達するように設計されています。

3つの主要な構成要素

メディアミルは、協調して機能する3つの主要な要素で構成されています。

- スラリー: これは処理される材料であり、液体キャリアに懸濁した固体粒子で構成されています。

- 粉砕メディア: これらは、ジルコニウム酸化物、セラミック、ガラスなどの非常に耐久性のある材料で作られた、小型で密度の高いビーズです。

- 撹拌機: これは回転するシャフトであり、多くの場合ディスクまたはピンが取り付けられており、エネルギーをチャンバーに伝達します。

粉砕ゾーンの作動

ミルが作動すると、撹拌機は高速で回転します。この動きにより、スラリーと粉砕メディアは激しく混沌とした動きの状態に強制されます。撹拌機からのエネルギーは、チャンバー内の無数のビーズに直接伝達されます。

作用する2つの力

粒子サイズの低減は、衝突するメディアによって生成される2つの異なる力によって発生します。

衝撃力(Impact Force)

粉砕ビーズと材料粒子との間の高速衝突は、強力な衝撃力を生み出します。この作用は、何百万もの微小なハンマーが粒子を叩くようなものであり、大きな凝集体を効果的に粉砕し、粗い一次粒子を破砕します。

摩耗力とせん断力(Attrition and Shear Force)

ビーズと粒子が乱流のスラリー中で互いにすり合わされるように強制されると、非常に大きなせん断力と摩耗力が発生します。この粉砕作用は、すでに小さい粒子のサイズを低減し、滑らかで均質な最終製品を確保するのに特に効果的です。

メディアミルと他の微粉化方法の比較

メディアミルの目的は特異的であるため、他の技術と区別することが重要です。その有効性は、液体環境で極めて微細な粒子を生成できる能力にあります。

ハンマーミルとの明確な対比

ハンマーミルは乾式粉砕プロセスであり、高速回転する鋼鉄製の「ハンマー」を使用して、直接的で強力な衝撃によって材料を叩き潰します。材料はスクリーンを通過できるほど小さくなるまで粉砕されます。

この方法は、乾燥材料の粗粉砕には優れていますが、メディアミルのような繊細さはありません。メディアミルは、粉砕メディアを使用して、より微細で、多くの場合サブミクロンレベルの粒子サイズを達成し、安定した分散液を作成する湿式プロセスであり、これはハンマーミルでは不可能です。

トレードオフの理解

強力ではありますが、メディアミルの有効性は、その変数を注意深く制御することにかかっています。不適切な設定は、非効率的な処理や望ましくない結果につながる可能性があります。

メディアの重要な選択

粉砕メディアのサイズ、密度、材料は最も重要な変数です。より大きく、より密度の高いビーズは、より高い衝撃力を提供し、頑固な凝集体を破砕するのに理想的です。より小さいビーズは、より多くのせん断力を生み出し、より多くの接触点を持つため、可能な限り微細な粒子サイズを達成するのに適しています。

液体キャリアの役割

スラリー中の液体は、単に粒子を運ぶ以上の役割を果たします。それは、粉砕中に生成される激しい熱を放散する上で極めて重要な役割を果たし、新しく形成された微粒子を安定させ、それらが再び凝集する(再凝集と呼ばれるプロセス)のを防ぐのに役立ちます。

汚染の避けられないリスク

主なトレードオフは、製品汚染の可能性です。時間の経過とともに、粉砕メディア自体が摩耗し、微細な破片が製品に入る可能性があります。医薬品や電子機器など、純度が極めて重要となる用途では、高純度ジルコニウム酸化物などの非常に耐久性があり化学的に不活性なメディアを選択することが不可欠です。

目標に応じた適切な選択

最適なメディアミル戦略は、最終目標によって完全に定義されます。プロセス変数を調整することで、特定の用途に合わせて結果を調整できます。

- 主な焦点が大きく頑固な凝集塊の破砕である場合: ミル内の衝撃力を最大化するために、より大きく高密度の粉砕メディアを使用します。

- 主な焦点が可能な限り微細な粒子サイズ(ナノスケール)の達成である場合: せん断イベントと表面接触点の数を増やすために、可能な限り小さい粉砕メディアを使用します。

- 主な焦点が絶対的な製品純度の確保である場合: 摩耗と汚染を最小限に抑えるために、イットリア安定化ジルコニアなどの非常に耐久性があり不活性なメディア材料を選択します。

結局のところ、メディアミルを習得することは、これらの微小衝突のエネルギーとその性質を制御し、材料の最終特性を正確に設計することにかかっています。

要約表:

| 主要構成要素 | プロセスにおける役割 |

|---|---|

| スラリー | 液体キャリアに懸濁した固体粒子。 |

| 粉砕メディア | 粒子と衝突する小型で密度の高いビーズ(例:ジルコニア)。 |

| 撹拌機 | 運動エネルギーをメディアに伝達する回転シャフト。 |

| 衝撃力 | 高速衝突により大きな粒子を粉砕する。 |

| せん断力 | 摩擦と摩耗により粒子を粉砕し、滑らかな仕上がりを実現する。 |

精密な粒子サイズ低減により材料の特性を習得する準備はできましたか? KINTEKの専門家がお手伝いします。医薬品、先端セラミックス、特殊化学品のいずれを開発している場合でも、当社の高性能メディアミルと耐久性があり汚染のない粉砕メディアは、最も要求の厳しい実験室用途向けに設計されています。今すぐ当社のチームにご連絡いただき、お客様固有の粉砕目標についてご相談の上、優れた安定した分散液を作成するためのKINTEKソリューションを発見してください。

ビジュアルガイド

関連製品

よくある質問

- ボールミルシリンダーの回転速度の重要性とは?最大限の粉砕効率を引き出す

- 無水エタノールを用いた湿式ボールミリングの利点は何ですか?優れたAg-SnO2-Y2O3粉末品質を実現

- ボールミルとビーズミルの違いは何ですか?粒度目標に合ったミルを選びましょう

- 偏心軸ミキサーの機能は何ですか?複合粉末のナノ凝集を解決する

- BED/GMAコーティングに高せん断ホモジナイザーを使用する利点は何ですか?優れたナノ分散を実現

- 粉砕効率に影響を与える要因は?最大の生産量のためにプロセスを最適化する

- Wüstiteナノ粒子を物理的に合成する上で、ボールミルシステムの役割とは?主要なメカニズムを解説

- ボールミルが抱える問題点とは?高エネルギー消費、騒音、部品の摩耗について解説