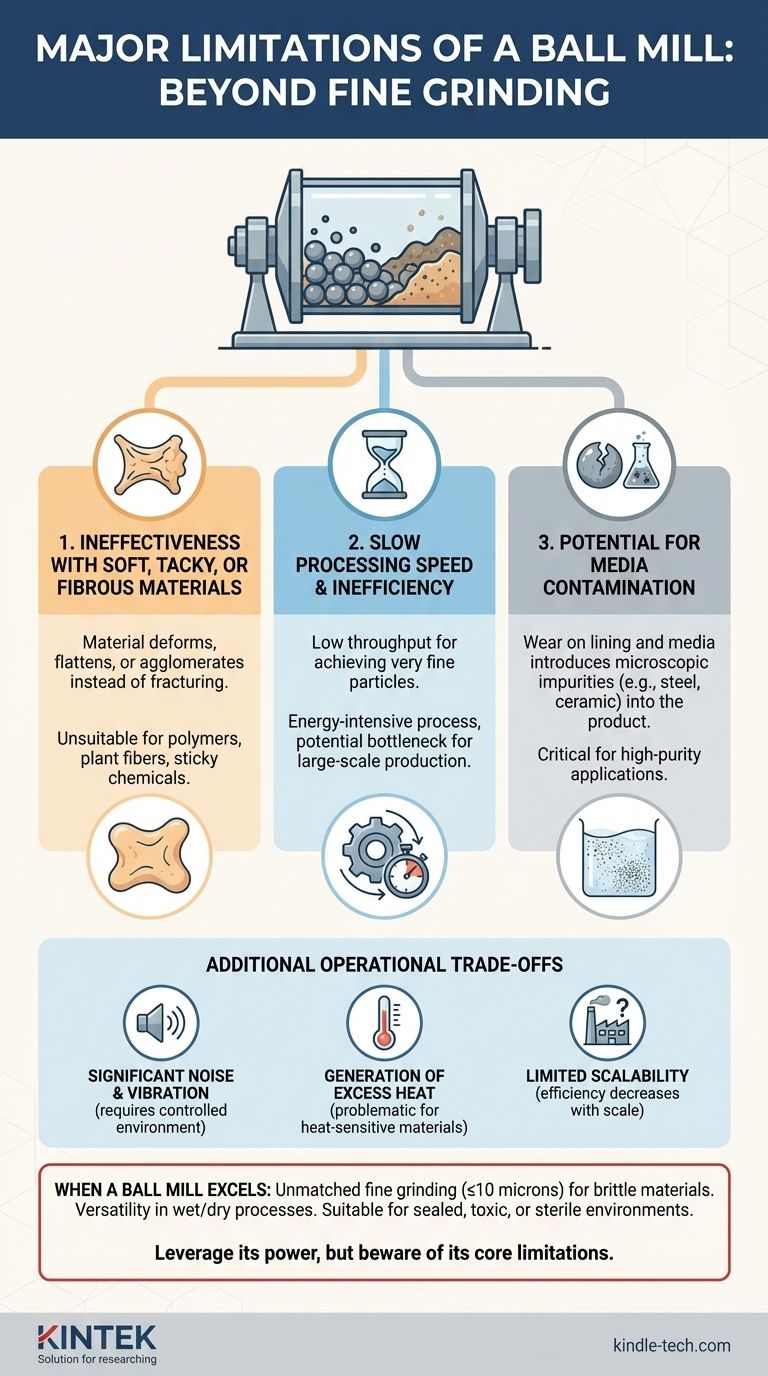

ボールミルの主な限界は、柔らかい、粘着性のある、または繊維質の材料に対して根本的に非効率であることです。これらの材料は、ミルの衝撃力や摩耗力によって破砕されるのではなく、変形したり凝集したりする傾向があるためです。これに、処理速度の遅さや、粉砕メディアの摩耗による製品汚染の固有のリスクが加わり、その主要な操作上の境界が定義されます。

ボールミルは、脆い物質から極めて微細な粉末を生成するのには優れていますが、その主な限界は、特定の材料タイプに対する汎用性の欠如と、最終製品に不純物を持ち込む可能性のある、遅くエネルギーを大量に消費するプロセスであることです。

基本的なプロセス上の限界

ボールミルの長所と短所は、その動作原理、すなわち重い粉砕メディアの繰り返し的な衝撃と摩耗による材料の破砕に直接起因します。このメカニズムは一部の用途には非常に効果的ですが、他の用途には避けられない制約を生み出します。

柔らかい材料や繊維質の材料に対する非効率性

ボールミルは脆い材料を破砕することによって機能します。柔らかい、弾性のある、または繊維質の物質に直面すると、ボールからの衝撃は破砕を引き起こしません。

代わりに、これらの材料は単に変形したり、平らになったり、塊になったりします。これにより、ボールミルは植物繊維、柔らかいポリマー、または粘着性のある化学物質の粉砕などの用途には全く適さなくなります。

処理速度の遅さと非効率性

ランダムな衝撃と摩耗によって粒子を非常に微細なサイズに減少させるプロセスは、本質的に遅く、かなりの時間を必要とします。

この低いスループットは、大規模生産環境において大きなボトルネックとなる可能性があります。構成要素は単純ですが、目標粒度に到達することは、しばしば長期間にわたるエネルギー集約的な操作となります。

メディア汚染の可能性

絶え間ない衝突と粉砕により、ミルの内部ライニングと粉砕ボール自体の両方に摩耗が生じます。

この摩耗により、ライナーやメディア(例:鋼、セラミック)の微細な粒子が製品中に混入します。医薬品、先端セラミックス、食品などの高純度用途では、この汚染はコストのかかる、耐摩耗性の高い部品で管理しなければならない重大な問題となります。

操作上のトレードオフの理解

コアとなるプロセス上の限界を超えて、ボールミルを操作する際には考慮すべきいくつかの実際的なトレードオフがあります。

著しい騒音と振動

金属製のドラム内で重い鋼鉄またはセラミックのボールが連鎖したり転がったりすることにより、かなりの騒音と振動が発生します。

これは、制御された環境、適切な機械の設置、およびオペレーターの聴覚保護を必要とし、全体的な操作の複雑さを増します。

過剰な熱の発生

粉砕プロセスの摩擦と衝撃により、粉砕チャンバー内でかなりの量の熱が発生します。

これは熱に敏感な材料にとって問題となる可能性があり、融解、化学的劣化、または材料の特性変化を引き起こす可能性があります。

バルク処理のためのスケーラビリティの制限

ボールミルには多くのサイズがありますが、スケールが大きくなるにつれて効率が低下する傾向があります。バッチ処理にかかる時間が長くなるため、他の粉砕技術と比較して、極めて大量の連続処理には実用的でないことがよくあります。

ボールミルが優れている場合

その限界にもかかわらず、ボールミルは独自の能力が要求される特定の目標に対して最良の選択肢となります。

比類のない微粉砕能力

ボールミルの主な利点は、**10ミクロン以下**の粒子サイズで、極めて微細で均一な粉末を生成できることです。ナノサイズの粒子を必要とする用途では、依然として主要な技術です。

硬い材料とプロセスにおける汎用性

ボールミルは、他の種類の粉砕機をすぐに摩耗させてしまう非常に硬くて研磨性の高い材料を処理できます。また、**湿式および乾式粉砕**の両方のプロセスに適応でき、配合の柔軟性を提供します。

密閉環境への適合性

粉砕が密閉容器内で行われるため、ボールミルはオペレーターにさらすことなく**有毒物質**を処理するのに理想的です。これにより、特定の医薬品製造において極めて重要な**無菌処理**も可能になります。

目標に合った適切なツールの選択

ボールミルが適切なツールであるかどうかを判断するには、その優れた粉砕能力と重大な限界とを比較検討する必要があります。

- 主な焦点が、硬くて脆い材料で最も微細な粒子サイズを達成することである場合:ボールミルは優れた選択肢ですが、処理時間の遅さと潜在的な汚染を考慮に入れる必要があります。

- 主な焦点が、柔らかい、粘着性のある、または繊維質の材料を処理することである場合:ボールミルは根本的に不適切であり、カッターミルやナイフミルなどの代替手段を調査する必要があります。

- 主な焦点が、絶対的な製品純度の維持である場合:摩耗を最小限に抑えるために粉砕メディアとライナーの材料を慎重に選択するか、汚染が要因であることを受け入れる必要があります。

- 主な焦点が、高スループットの産業生産である場合:ボールミルの低速がボトルネックになる可能性があるため、より大規模または異なる種類の粉砕装置を検討する必要があります。

これらのコアとなる限界を理解することで、ボールミルのパワーを適切な用途に活用し、コストのかかるプロセスの不一致を避けることができます。

要約表:

| 限界 | 主な影響 |

|---|---|

| 柔らかい/繊維質の材料に対する非効率性 | 材料は破砕されずに変形または塊になる。 |

| 処理速度の遅さ | 低スループット。エネルギー集約的な操作。 |

| メディア汚染のリスク | 摩耗により最終製品に不純物が混入する。 |

| 著しい騒音と熱 | 制御された環境が必要。熱に敏感な材料には不向き。 |

粉砕プロセスにおける材料の限界や汚染に悩んでいませんか? KINTEKは、ラボ機器と消耗品を専門としており、お客様固有の材料と純度の要件に合わせたソリューションを提供しています。当社の専門家が、ラボの効率と製品の品質を向上させるために適切な粉砕技術を選択するお手伝いをします。パーソナライズされたコンサルテーションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

- ラボ用4連横型ポットミル