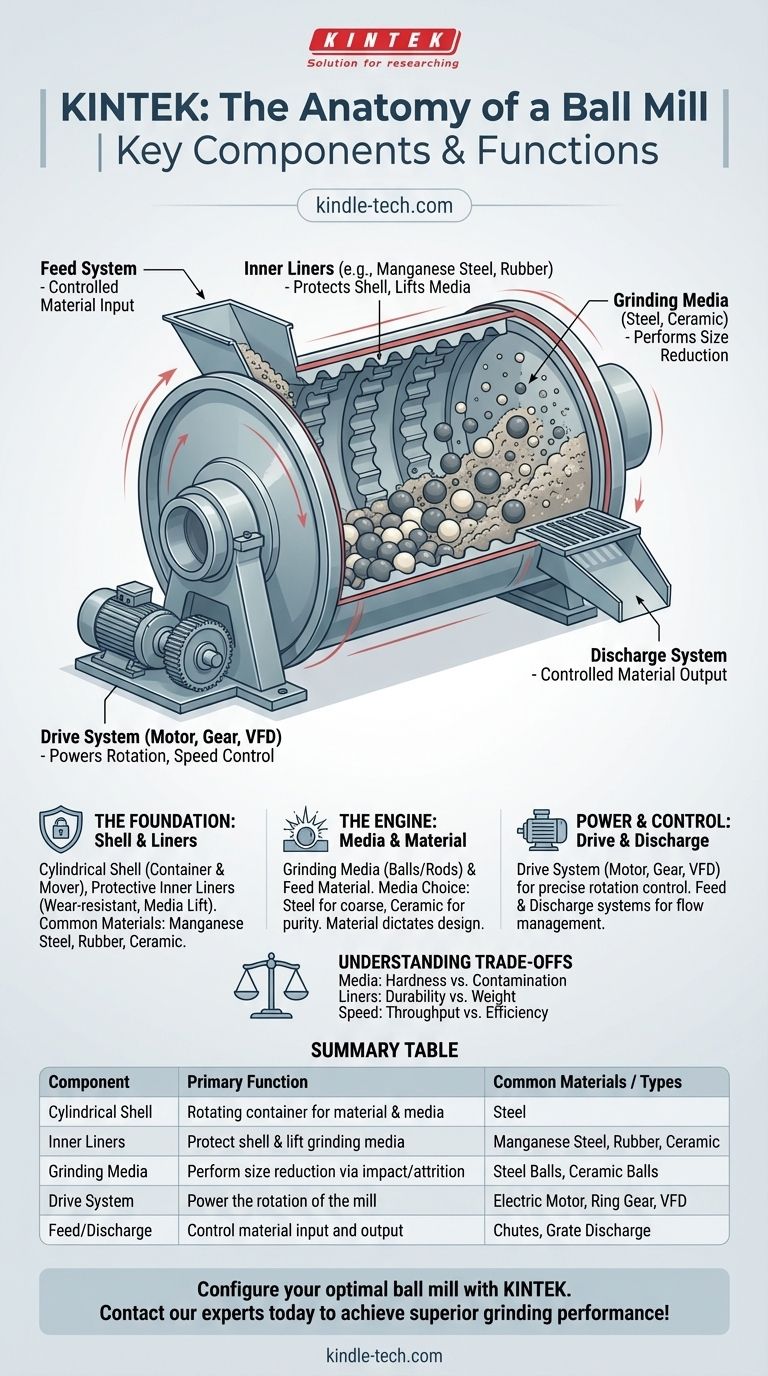

ボールミルの主要な構成要素は、回転する円筒形のシェル、それを保護する内部ライニング、粒度減少を行う粉砕メディア、そしてシステム全体を駆動する駆動システムです。これらの部品は、供給および排出機構と連携して、材料を粉砕するための堅牢なシステムを構築します。

ボールミルは単なる部品の集合体ではなく、衝撃力と摩耗力を制御するために各コンポーネントが精密に選択された、設計されたシステムです。シェル、ライナー、メディア、駆動システムがどのように相互作用するかを理解することが、特定の粒度と運転効率を達成するための鍵となります。

基礎:シェルとライナー

ボールミルの構造はその最も目に見える特徴ですが、その設計は耐久性と粉砕性能にとって極めて重要です。それは容器として、また粉砕メディアの主要な移動体として機能します。

円筒形シェル

シェルは中空の円筒形で、通常は鋼鉄製で、水平軸を中心に回転します。これは粉砕される材料(「チャージ」)と粉砕メディアの両方の容器として機能します。その構造的完全性は、ミルの安全性と寿命にとって最も重要です。

保護用の内部ライナー

シェルの内面にはライナーが取り付けられています。これらは耐摩耗性に優れた材料で作られた消耗部品です。

ライナーは2つの本質的な機能を持っています。第一に、転動するメディアとチャージによって引き起こされる激しい摩耗や衝撃からシェルを保護します。第二に、その形状(例:波形、段付き)は、ミルが回転するときにメディアを持ち上げるのを助け、これはカスケード状の粉砕作用を生み出すために不可欠です。一般的な材料には、高い耐衝撃性のためのマンガン鋼や、特定の用途のためのゴムが含まれます。

粉砕のエンジン:メディアと材料

実際の粒度減少の作業は、粉砕メディアと処理される材料との相互作用によって行われます。

粉砕メディア

これはミルの「エンジン」です。それはシェル内で自由に動くボール(または時にはロッドや円筒)で構成されています。ミルが回転すると、メディアが持ち上げられ、落下またはカスケードし、衝撃と摩耗によって材料を粉砕します。

メディアは用途に基づいて選択されます。鋼球は高密度で、粗くて硬い材料に対して効果的です。セラミックボールは、製品の純度が重要である場合に使用され、金属汚染を防ぎます。

供給材料

それ自体はミルの構成要素ではありませんが、供給される材料は他のすべての設計上の選択を決定します。材料の硬さ、初期粒度、および研磨性は、最適なライナーの種類、メディア、および回転速度を決定します。

動力と制御:駆動および排出システム

ボールミルは、回転に動力を与え、材料の流れを管理するシステムがなければ、不活性な円筒です。

駆動システム

駆動システムは回転力を提供します。通常、強力な電気モーターと、円筒を回転させるギアシステム(多くの場合、シェル自体にある大きなリングギア)で構成されています。

最新の駆動システムには、しばしば可変周波数ドライブ(VFD)が搭載されています。これにより、ミルの回転速度を正確に制御でき、これは粉砕効率を最適化するための重要なパラメーターです。

供給および排出システム

材料は制御された方法でミルに出入りできなければなりません。供給システムは、原料が導入される、ミルの片端の中央にある開口部またはシュートです。

排出システムは、粉砕された材料を排出させます。多くの設計では、これは反対側の端にある格子であり、特定のサイズ以下の粒子は通過させ、より大きな粉砕メディアは保持します。

トレードオフの理解

適切なコンポーネントの選択には、性能、コスト、および運用の目標のバランスを取ることが含まれます。単一の「最良の」構成はありません。

メディアの選択:硬度 対 汚染

硬くて密度の高い鋼製メディアは最も強力な粉砕作用を提供しますが、欠けたり、最終製品に鉄の汚染を引き起こしたりする可能性があります。より柔らかく、密度の低いセラミックメディアはこの問題を回避しますが、非常に硬い材料には効果がない場合があり、より高価になる可能性があります。

ライナーの選択:耐久性 対 重量

マンガン鋼ライナーは、衝撃と摩耗の両方に対して非常に耐久性がありますが、重いため、ミルを回転させるために必要なエネルギーが増加します。ゴムライナーは軽量で騒音を低減できますが、鋭利で研磨性の高い材料ではより速く摩耗する可能性があります。

速度制御:スループット 対 効率

ミルを高速で運転するとスループットが増加しますが、ある点までです。速度が高すぎると(臨界速度に近づくと)、遠心力によってメディアがシェルに押し付けられ、粉砕が発生しなくなります。最適な速度を見つけることは、生産速度とエネルギー消費の間の重要なトレードオフです。

目標に合わせた適切な選択

理想的なコンポーネントのセットアップは、何を達成する必要があるかに完全に依存します。

- 主な焦点が粗い材料の最大スループットである場合: 最大の持ち上げ力を目的とした、大口径で高密度の鋼製メディアと耐久性のあるマンガン鋼ライナーを選択します。

- 主な焦点が汚染ゼロの微粉末を製造することである場合: 高アルミナセラミックメディアを使用し、製品の純度を確保するためにゴムまたはセラミックライナーを検討します。

- 主な焦点がエネルギー効率とプロセス制御である場合: 可変周波数ドライブ(VFD)を備えたシステムに投資し、異なる材料や望ましい結果に合わせて回転速度を正確に調整します。

各コンポーネントが全体にどのように貢献するかを理解することで、ミルを単に稼働させるだけでなく、プロセスが必要とするように正確に実行するように構成できます。

要約表:

| コンポーネント | 主な機能 | 一般的な材料 / タイプ |

|---|---|---|

| 円筒シェル | 材料とメディアの回転容器 | 鋼鉄 |

| 内部ライナー | シェルを保護し、粉砕メディアを持ち上げる | マンガン鋼、ゴム、セラミック |

| 粉砕メディア | 衝撃/摩耗による粒度減少を実行する | 鋼球、セラミックボール |

| 駆動システム | ミルの回転に動力を供給する | 電気モーター、リングギア、VFD |

| 供給/排出 | 材料の投入と排出を制御する | シュート、格子排出 |

お客様の材料と出力目標に完全に一致するボールミルを構成する準備はできましたか?

KINTEKは、実験装置と消耗品の専門家であり、お客様固有の粉砕ニーズに対応するための専門的なガイダンスと堅牢なボールミルソリューションを提供します。高スループット、微粉末の純度、またはエネルギー効率のいずれを必要とする場合でも、当社のチームが最適なコンポーネントの選択をお手伝いします。

今すぐ専門家に連絡して、お客様の用途について話し合い、優れた粉砕性能を実現してください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

- ラボ用4連横型ポットミル