ボールミルの予防保全とは、予期せぬ故障を防ぐために設計された、検査、潤滑、調整、部品交換の構造化された事前スケジュールです。このアプローチは、ボールミルが稼働する高ストレスで摩耗の激しい環境に対応し、壊滅的な故障や高額な生産停止につながる前に潜在的な問題を特定して修正します。

ボールミルの予防保全の主な目的は、反応的で故障駆動型の修理モデルから、積極的で信頼性重視の戦略へと移行することです。これにより、機器の稼働時間を最大化し、運用上の安全性を高め、一貫した粉砕効率を維持します。

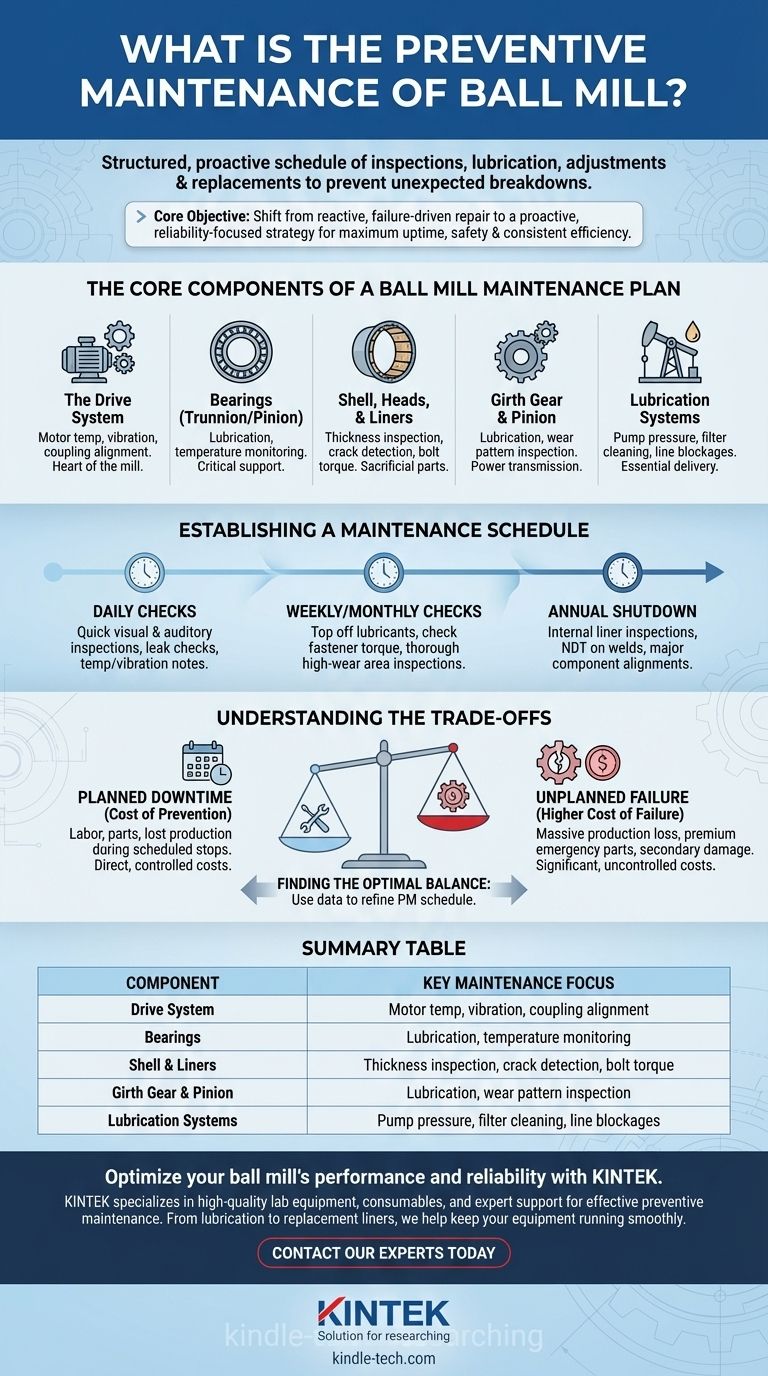

ボールミル保全計画の主要コンポーネント

成功する予防保全(PM)プログラムは、機械の主要システムに対する体系的な理解に基づいて構築されます。各コンポーネントには、特定の注意が必要な独自の故障モードがあります。

駆動システム(モーター、カップリング、ギアボックス)

駆動システムはミルの心臓部です。その信頼性は最も重要です。

定期的な点検には、モーターの温度と振動の監視を含める必要があります。カップリングが適切にアライメントされ、潤滑されていることを確認し、ギアボックスやピニオンシャフトなどの接続コンポーネントの早期摩耗を防ぎます。

ベアリング(トラニオンおよびピニオン)

ベアリングは、ミルシェルの巨大な回転荷重を支えます。その故障はしばしば壊滅的です。

最も重要なPM作業は潤滑です。グリースまたはオイルの種類、量、頻度については、メーカーの仕様に従ってください。ベアリング温度を継続的に監視してください。突然の温度上昇は、差し迫った故障の主要な指標です。

シェル、ヘッド、ライナー

ミルシェルとその内部ライナーは、粉砕作用と封じ込めを担当します。

ライナーは消耗部品です。厚さ、亀裂、破損箇所を定期的に検査してください。ライナーボルトに細心の注意を払ってください。ボルトが緩むと、シェルが損傷したり、スラリーが漏れたりする可能性があります。

ガーダーギアとピニオン

この巨大なギアセットは、ミルシェルに動力を伝達します。

適切な潤滑が不可欠であり、通常は自動システムを介して特殊なオープンギア潤滑剤が適用されます。ギアの歯にピッチング、スコアリング、または異常な摩耗パターンがないか定期的に検査してください。これらはアライメント不良を示している可能性があります。

潤滑システム

多くの最新のミルは、重要なポイントにオイルとグリースを供給するために自動システムを使用しています。

潤滑システム自体のPMには、ポンプ圧力のチェック、フィルターの清掃または交換、およびすべての供給ラインが損傷なく閉塞がないことの確認が含まれます。これにより、実際のコンポーネントが必要な保護を受けていることが保証されます。

保全スケジュールの確立:毎日から毎年まで

効果的なPMプログラムは、頻度と複雑さに基づいてタスクを階層化します。これにより、作業負荷が分散され、常に警戒が維持されます。

毎日のオペレーターチェック

これらは、運転中に実行される迅速で非侵襲的な検査です。オペレーターは、異常な音に耳を傾け、シール周辺の漏れを目視で確認し、異常な温度や振動に注意する必要があります。

毎週および毎月のチェック

これらのタスクはより詳細です。潤滑油貯蔵槽の補充、重要な締結具のトルクチェック、供給シュートや排出シュートなどの高摩耗領域のより徹底的な目視検査が含まれます。

年間シャットダウン検査

これはPMプログラムの要であり、かなりのダウンタイムを必要とします。この停止中に、技術者はライナーの内部検査を実行し、重要な溶接部に非破壊検査(NDT)を実施し、主要コンポーネントのアライメントを行います。

トレードオフの理解:計画されたダウンタイムと計画外の故障

PMプログラムを導入するにはリソースの投入が必要ですが、それは信頼性への戦略的投資です。

予防のコスト

予防保全には、検査のための労働力、潤滑剤や交換部品の価格、計画されたシャットダウン中の生産損失など、直接的なコストがかかります。

故障のより高いコスト

これらの計画されたコストは、計画外の故障と比較すると取るに足らないものです。壊滅的な故障は、莫大な生産損失をもたらし、多くの場合、高額な緊急部品調達を必要とし、他の高価なコンポーネントに二次的な損傷を引き起こす可能性があります。

最適なバランスを見つける

目標は、機器を過剰に保守することではありません。効果的なプログラムは、検査、摩耗分析、オイルサンプリングからのデータを使用してPMスケジュールを改善します。これにより、リソースが最も必要な場所に集中され、保守コストと機器の信頼性のバランスが最適化されます。

目標に合った適切な選択をする

堅牢なPMプログラムは万能ではありません。それはあなたの操作の主要な目的に合わせて調整されるべきです。

- 稼働時間の最大化が主な焦点である場合:振動解析や熱画像などの予測技術に投資して、初期段階の故障を検出し、介入を正確に計画します。

- 保守コストの管理が主な焦点である場合:最も一般的で高額な故障を防ぐために、すべての重要な潤滑と検査タスクをカバーする堅固な時間ベースのPM基盤から始めます。

- 運用上の安全性が主な焦点である場合:ミルシェルの構造的完全性、すべての安全ガードの定期的な検査、および緊急停止システムの検証を優先します。

最終的に、適切に実行された予防保全プログラムは、ボールミルを潜在的な負債から予測可能で信頼性の高い資産へと変革します。

要約表:

| コンポーネント | 主な保全の焦点 |

|---|---|

| 駆動システム | モーター温度、振動、カップリングのアライメント |

| ベアリング | 潤滑、温度監視 |

| シェル&ライナー | 厚さ検査、亀裂検出、ボルトトルク |

| ガーダーギア&ピニオン | 潤滑、摩耗パターン検査 |

| 潤滑システム | ポンプ圧力、フィルター清掃、ライン閉塞 |

KINTEKでボールミルの性能と信頼性を最適化しましょう。

適切に保守されたボールミルは、ラボの生産性と安全性にとって不可欠です。KINTEKは、効果的な予防保全プログラムの実施を支援するために、高品質のラボ機器、消耗品、および専門家によるサポートを提供しています。潤滑システムから交換用ライナーまで、お客様の機器をスムーズに稼働させるための製品と知識を持っています。

予期せぬダウンタイムで業務が中断されないようにしましょう。今すぐ専門家にお問い合わせください。お客様の特定のボールミルのニーズについて話し合い、KINTEKがラボの効率と信頼性をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル