本質的に、化学気相成長(CVD)は、ガスを固体コーティングに変換するプロセスです。 これは、反応性前駆体ガスを、加熱された物体、つまり基板を含むチャンバーに導入することによって機能します。熱によって化学反応が起こり、ガスが分解され、目的の材料の薄い固体膜が基板の表面に堆積し、不要な副生成物は除去されます。

CVDの核心原理は、単にコーティングを「吹き付ける」ことではなく、正確に制御された化学反応を通じて表面に新しい固体層を成長させることです。この新しい層の品質、特性、および厚さは、反応チャンバー内の温度、圧力、およびガス化学の微妙なバランスを管理することによって決定されます。

CVDの基本原理

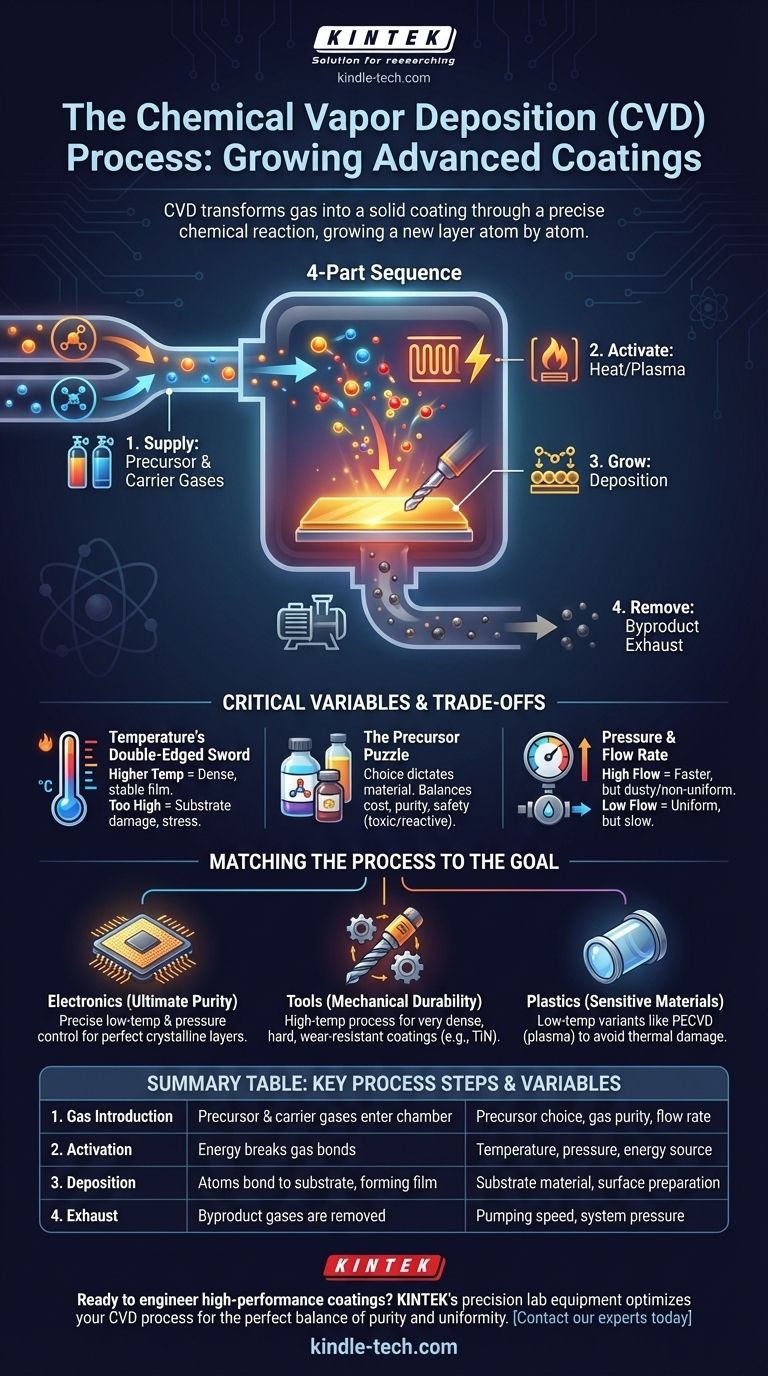

CVDを真に理解するには、それを4つの段階のシーケンスとして考えるのが最善です。材料の供給、反応の活性化、膜の成長、および廃棄物の除去です。各段階は、高品質で均一なコーティングを製造するために不可欠です。

チャンバーと基板

プロセス全体は、密閉された反応チャンバー内で行われます。このチャンバーはしばしば真空状態にあります。この制御された環境は、空気や他の粒子からの汚染を防ぐために非常に重要です。

チャンバー内には、コーティングされる物体である基板があります。これは、マイクロチップ用のシリコンウェーハから、金属切削工具、光学レンズまで多岐にわたります。

前駆体ガスとキャリアガス

膜の原材料は前駆体ガスと呼ばれます。これらは、最終的なコーティングに必要な原子を含む揮発性の化学化合物です(例:シリコンを含むシランガス)。

これらの前駆体は、しばしばキャリアガス(水素や窒素など)と混合されます。キャリアガスは最終的なコーティングの一部にはなりませんが、その役割は前駆体を希釈し、基板表面全体に均一に輸送することです。

活性化エネルギー

前駆体は単独では反応しません。化学結合を切断するためにかなりの量のエネルギーが必要です。

最も一般的には、このエネルギーは基板を非常に高温に加熱することによって供給されます(熱CVD)。前駆体ガスが熱い表面に当たると、分解します。一部のバリエーションでは、このエネルギーはプラズマ(PECVD)やレーザー(LCVD)によって供給され、より低い処理温度を可能にします。

堆積と膜成長

前駆体ガスが基板表面で分解されると、目的の原子が吸着と呼ばれるプロセスで表面に結合します。その後、安定した固体構造に配置され、薄膜を形成します。

この膜は層ごとに成長します。コーティングの最終的な厚さは、プロセスの持続時間、温度、および前駆体ガスの濃度を管理することによって正確に制御されます。

副生成物の排気

固体膜を形成する化学反応は、不要な副生成物も生成します。これらも通常は気体状態です。

これらの排ガスは、未反応の前駆体ガスやキャリアガスとともに、排気システムを通じてチャンバーから継続的に排出されます。このステップは、反応の化学的純度を維持し、高品質の最終製品を確保するために不可欠です。

重要な変数とトレードオフを理解する

CVDプロセスの成功は、いくつかの要因の微妙なバランスにかかっています。いずれか1つを誤って管理すると、膜の品質低下、不均一なコーティング、または基板の損傷につながる可能性があります。

温度の両刃の剣

通常、高温は反応により多くのエネルギーを供給し、より高密度で純粋で安定した膜をもたらします。しかし、過度に高い温度は、熱に弱い基板を損傷したり、エネルギーコストを増加させたり、熱応力を引き起こしたりする可能性があります。

前駆体のパズル

前駆体の選択は基本的であり、堆積できる材料を決定します。しかし、前駆体はコスト、純度、安全性において大きく異なります。非常に効果的な前駆体の中には、非常に毒性が高かったり、自然発火性(空気中で自然に発火する)であったりするものもあり、複雑で高価な取り扱いシステムが必要です。

圧力と流量

チャンバー内の圧力とガスの流量は、基板表面での反応物の濃度を制御します。高い流量は堆積速度を増加させる可能性がありますが、気相反応(ダストの形成)や不均一なコーティングにつながる可能性があります。低い流量はより良い均一性を提供しますが、はるかに遅く、効率が低下します。

プロセスを目標に合わせる

特定の目標によって、これらの変数をどのように調整すべきかが決まります。「最良の」CVDプロセスとは、特定のアプリケーションで望ましい結果を達成するものです。

- エレクトロニクス向けの究極の純度が主な焦点である場合: 超高純度の前駆体を使用し、温度と圧力を正確に制御して、シリコンウェーハ上に完璧な結晶層を成長させる必要があります。

- 工具向けの機械的耐久性が主な焦点である場合: 高温プロセスを使用して、窒化チタン(TiN)やダイヤモンドライクカーボンなどの非常に高密度で硬く、耐摩耗性のコーティングを作成することが多いでしょう。

- プラスチックなどの熱に弱い材料のコーティングが主な焦点である場合: プラズマエネルギー(熱だけでなく)が前駆体を活性化するために使用される、プラズマ強化CVD(PECVD)などの低温バリアントを使用する必要があります。

ガス、熱、圧力の相互作用をマスターすることで、CVDは表面に直接、原子レベルで特定の特性を持つ材料を設計することを可能にします。

要約表:

| CVDプロセスステップ | 主な機能 | 重要な変数 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスとキャリアガスがチャンバーに入る | 前駆体の選択、ガスの純度、流量 |

| 2. 活性化 | エネルギー(熱/プラズマ)がガスの結合を切断する | 温度、圧力、エネルギー源 |

| 3. 堆積 | 原子が基板に結合し、固体膜を形成する | 基板材料、表面処理 |

| 4. 排気 | 副生成物ガスがチャンバーから除去される | 排気速度、システム圧力 |

特定のアプリケーション向けに高性能コーティングを設計する準備はできていますか?

マイクロエレクトロニクスの開発、工具の耐久性向上、または敏感な材料のコーティングのいずれであっても、KINTEKの精密ラボ機器と消耗品はCVDプロセスを最適化するように設計されています。当社の専門知識により、基板の純度、密度、均一性の完璧なバランスを達成できます。

KINTEKがお客様のラボのコーティング課題をどのようにサポートし、イノベーションを推進できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置