化学気相成長(CVD)は、本質的に高性能の固体膜とコーティングを作成するためのプロセスです。これは、反応性ガスをチャンバーに導入し、そこでガスが基板として知られる加熱された表面と相互作用することによって機能します。この高温環境が化学反応を引き起こし、ガスが分解して、新しい固体材料が基板の表面に直接、層状に堆積します。

CVDの基本原理は物理的な蓄積ではなく、制御された化学的変換です。エネルギーを利用して安定した前駆体ガスを反応性成分に分解し、それらが準備された表面上に新しい固体材料を原子レベルで構築します。

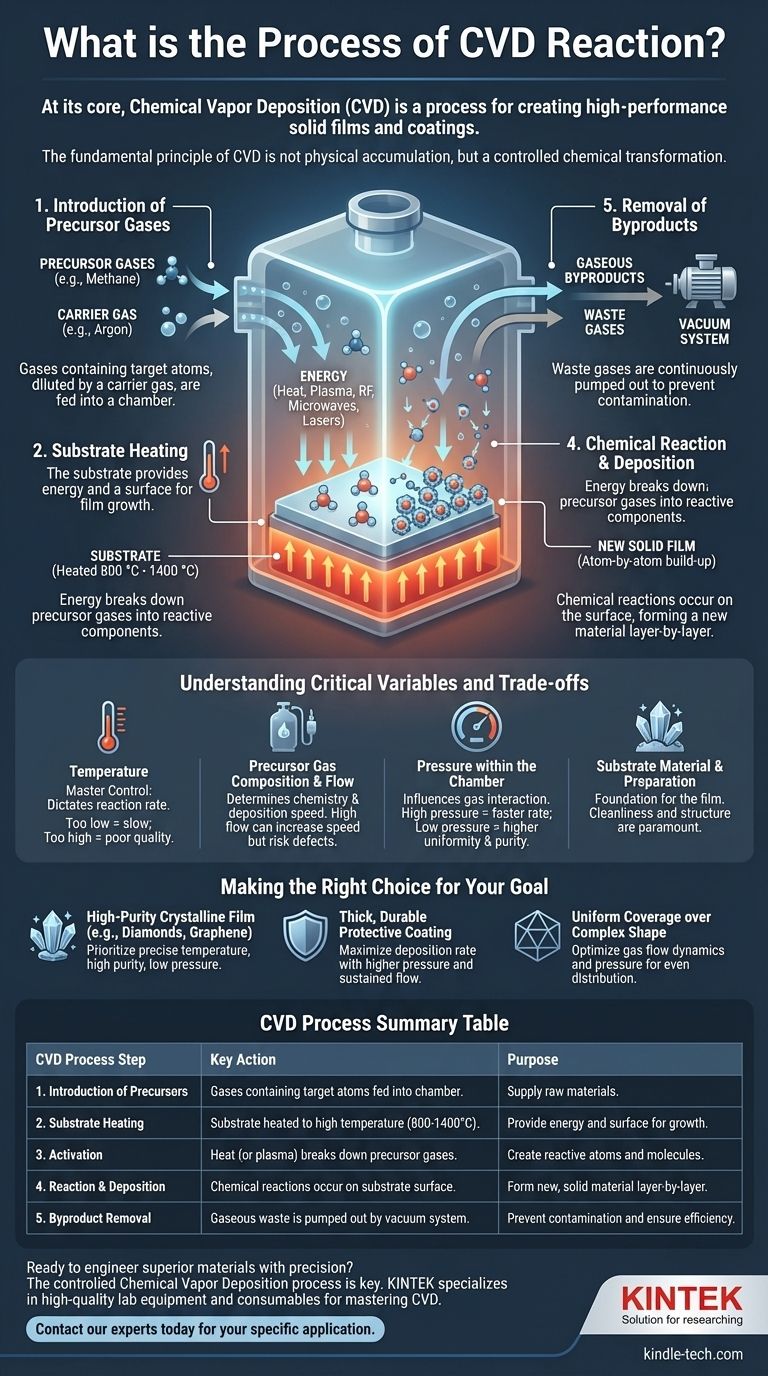

CVDプロセスのステップバイステップの内訳

CVDを真に理解するには、それを注意深く制御された一連のイベントとして見る必要があります。各ステップは、高品質で均一な膜の形成にとって極めて重要です。

前駆体ガスの導入

プロセスは、前駆体として知られる1つ以上のガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜に必要な特定の原子が含まれています(例:炭素膜の場合はメタン)。

多くの場合、これらの前駆体はキャリアガス(アルゴンなどの不活性ガス)と混合されます。これは反応物を希釈し、チャンバー内でのそれらの流れと分布を制御するのに役立ちます。

基板の役割

チャンバー内にあるのは、コーティングされる材料である基板です。これは受動的な構成要素ではなく、800°Cから1400°Cの間の正確な高温に積極的に加熱されます。

基板は2つの目的を果たします。第一に、その高温は化学反応を開始するために必要なエネルギーを提供します。第二に、新しい膜の核生成と成長のための物理的な表面を提供します。

エネルギーによる活性化

ほとんどのCVDプロセスにおいて、熱は主要なエネルギー源です。前駆体ガスが熱い基板に接触すると、化学結合が切断されるのに十分な熱エネルギーを得ます。

いくつかの高度なCVD法では、RFプラズマ、マイクロ波、またはレーザーなどの他のエネルギー源がガスのイオン化を助けるために使用されます。これにより、ガスがより反応性の高いラジカルに分解され、より低い温度でプロセスを実行できるようになります。

化学反応と堆積

前駆体ガスが反応性の原子や分子に分解されると、それらは基板表面を拡散します。

この表面上で一連の化学反応が発生します。これらの反応は、構成原子を新しい安定した固体材料に再構築し、基板に強く付着する薄膜を形成します。多くの場合、基板表面自体が触媒として機能し、これらの反応を促進します。

副生成物の除去

目的の膜を形成する化学反応は、望ましくない気体副生成物も生成します。

これらの廃棄ガスは、真空システムによってチャンバーから継続的に除去されます。このステップは、膜の汚染を防ぎ、堆積反応が効率的に進行できるようにするために極めて重要です。

重要な変数とトレードオフの理解

CVDで成長させた膜の品質、厚さ、構造は偶然ではありません。それらは、いくつかのプロセス変数を細心の注意を払って制御した直接的な結果です。これらのトレードオフを理解することが、この技術を習得するための鍵となります。

マスターコントロールとしての温度

基板温度は、プロセス全体で最も重要な変数です。これは化学反応の速度を直接決定します。

温度が低すぎると、反応が遅くなるか、まったく起こりません。温度が高すぎると、膜の品質が低下したり、基板から離れた場所で望ましくない気相反応が発生したりする可能性があります。

前駆体ガスの組成と流量

前駆体ガスの種類と濃度が最終膜の化学的性質を決定します。これらのガスが導入される流量も重要です。

高い流量は堆積速度を増加させる可能性がありますが、速すぎると、反応物が表面で適切に反応する時間がなくなり、欠陥につながる可能性があります。

チャンバー内の圧力

反応チャンバー内の圧力は、ガス分子の移動と相互作用の方法に影響を与えます。

高い圧力は堆積速度を増加させる可能性がありますが、コーティングの均一性を低下させる可能性があります。低い圧力は、より均一で高純度の膜をもたらすことが多いですが、速度は遅くなります。

基板材料と準備

基板は膜の基礎です。その化学的組成自体が反応に影響を与える可能性があり、銅上でのグラフェン成長のように、触媒として機能することもあります。

さらに、基板表面の清浄度と結晶構造は極めて重要であり、わずかな不完全さでも成長中の膜に伝播する可能性があるためです。

目標に合わせた適切な選択

CVDプロセスを制御することは、特定の成果を達成するためにこれらの変数のバランスを取ることです。あなたの主な目的がアプローチを決定します。

- 高純度の結晶膜(ダイヤモンドやグラフェンなど)の作成に重点を置く場合: 基板温度、前駆体の純度、および低いチャンバー圧力を正確に制御することを優先する必要があります。

- 厚く耐久性のある保護コーティングの作成に重点を置く場合: 堆積速度を最大化するために、より高い圧力と持続的な前駆体流量を使用することになるでしょう。

- 複雑な形状に対する均一な被覆の達成に重点を置く場合: あなたの主な課題は、反応物がすべての表面に均等に到達するようにガス流のダイナミクスと圧力を最適化することです。

これらのコアプロセスステップとその制御変数を理解することにより、CVDを効果的に活用して原子レベルから材料を設計できます。

要約表:

| CVDプロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 前駆体の導入 | ターゲット原子を含むガスをチャンバーに供給する。 | 膜の原材料を供給するため。 |

| 2. 基板の加熱 | 基板を高温(800~1400°C)に加熱する。 | 反応のためのエネルギーと成長のための表面を提供するため。 |

| 3. 活性化 | 熱(またはプラズマ)が前駆体ガスを分解する。 | 反応性の原子と分子を作成するため。 |

| 4. 反応と堆積 | 基板表面で化学反応が発生する。 | 新しい固体材料を層状に形成するため。 |

| 5. 副生成物の除去 | 気体廃棄物を真空システムで排出する。 | 汚染を防ぎ、反応効率を確保するため。 |

精密な優れた材料の設計にご興味がありますか?

制御された化学気相成長プロセスは、半導体、保護コーティング、グラフェンなどの先進材料向けの高性能膜を作成するための鍵となります。KINTEKは、CVDを習得するために研究室が必要とする、反応器から前駆体ガスに至るまでの高品質なラボ機器と消耗品の提供を専門としています。

お客様の特定の用途についてご相談ください。 今すぐ専門家にお問い合わせいただき、研究および生産目標に最適なCVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉