その核心において、化学気相成長(CVD)は、化学反応を利用して表面に高性能な薄膜を形成するプロセスです。このプロセスでは、基板を反応チャンバーに入れ、前駆体と呼ばれる特定のガスを導入し、熱を使って基板表面で化学反応を引き起こし、固体コーティングを残します。

理解すべき基本的な概念は、CVDが塗装やメッキのような物理的なコーティングプロセスではないということです。これは、気体反応物から新しい固体材料が表面に直接合成される熱化学プロセスです。

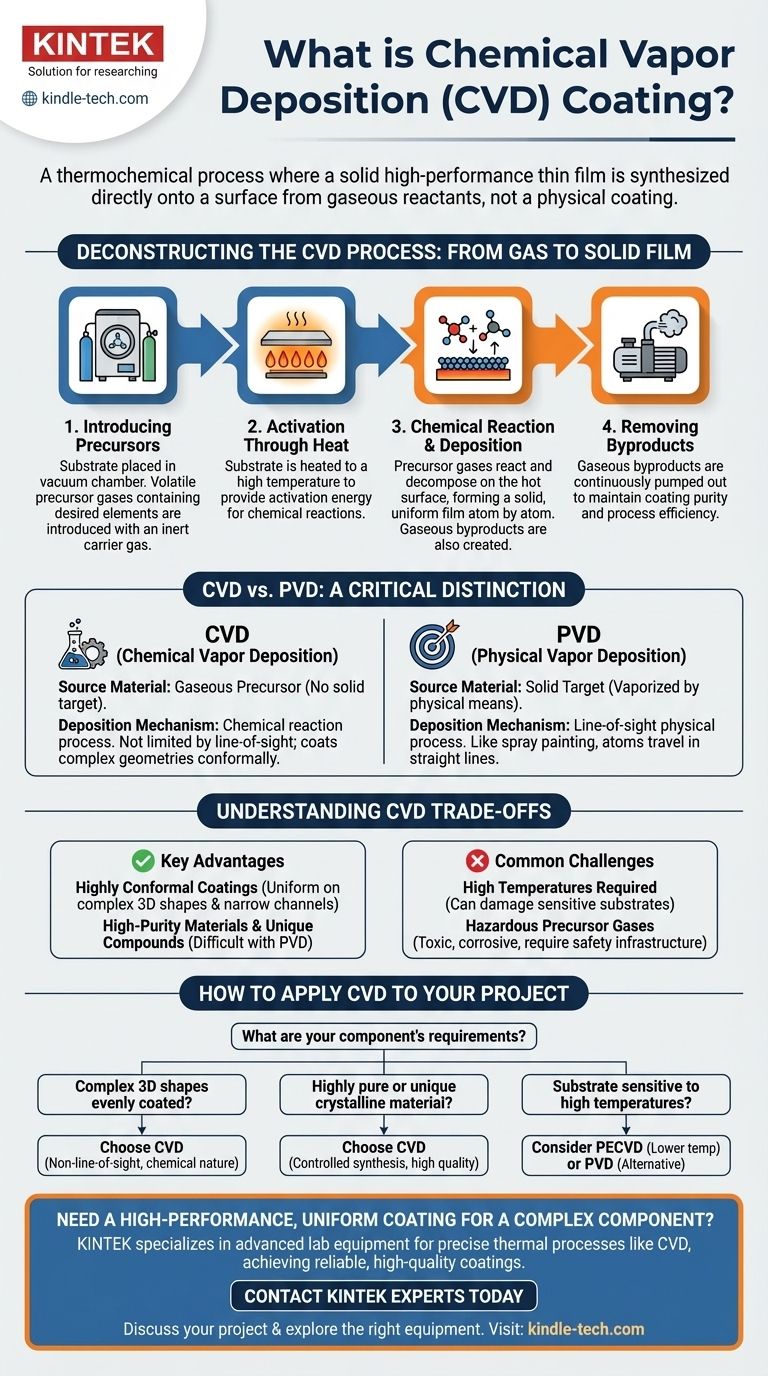

CVDプロセスの解剖

CVDを真に理解するためには、単なる手順のリストを超えて、その原理を検証する必要があります。プロセス全体は、原子を一層ずつ膜を構築するように設計された、注意深く制御された化学反応です。

ステップ1:前駆体の導入

プロセスは、コーティングされる物体、すなわち基板を真空チャンバー内に配置することから始まります。

密閉後、正確なガス混合物が導入されます。これらは単なるガスではなく、揮発性前駆体であり、堆積させたい元素を含むように特別に選ばれた化合物です。

不活性キャリアガスも、前駆体を輸送し、チャンバー内の環境を安定させるために使用されます。

ステップ2:熱による活性化

CVDプロセスの主要な活性化因子は熱エネルギーです。基板は特定の、しばしば非常に高い温度に加熱されます。

この熱は何かを溶かすためのものではありません。その唯一の目的は、前駆体ガスが熱い表面に接触したときに反応し、分解するために必要な活性化エネルギーを提供することです。

ステップ3:化学反応と堆積

これがプロセスの核心です。前駆体ガスが加熱された基板上を流れると、熱エネルギーによって制御された化学反応で分解されます。

前駆体ガスからの目的の原子が基板表面に結合し、薄く均一な膜を形成し始めます。前駆体ガスからの他の元素は、副生成物と呼ばれる新しい気体化合物になります。

これは基板の表面全体で起こり、CVDが複雑な形状に優れた均一性でコーティングすることを可能にします。

ステップ4:副生成物の除去

固体膜が基板上に形成されるにつれて、反応の気体副生成物を除去する必要があります。

真空システムは、これらの揮発性副生成物をチャンバーから継続的に排気します。これにより、膜の汚染を防ぎ、堆積反応が効率的に継続されるようにします。

重要な区別:CVD vs. PVD

化学気相成長(CVD)と物理気相成長(PVD)を混同することはよくありますが、それらは根本的に異なる原理で動作します。

原料

PVDでは、コーティング材料は固体ターゲットとして始まります。この固体は、スパッタリングや蒸着などの物理的手段を使用してガスに気化されます。

CVDでは、コーティング材料は気体前駆体として始まります。チャンバー内で気化される固体ターゲットはありません。

堆積メカニズム

PVDは、スプレー塗装と非常によく似た、主に見通し線上の物理プロセスです。気化された原子は、ソースから基板まで直線的に移動します。

CVDは化学反応プロセスです。熱い表面でのガスの反応に依存するため、見通し線に限定されず、非常に複雑で入り組んだ形状にも均一にコーティングできます。

CVDのトレードオフを理解する

すべての用途に完璧なプロセスはありません。CVDの利点と課題を理解することは、情報に基づいた意思決定を行う上で不可欠です。

主な利点

CVDの主な利点は、高いコンフォーマルコーティングを生成できることです。物理プロセスでは失敗するような、長く狭いチャネルの内部や複雑な3D構造にも均一にコーティングできます。

CVDはまた、高純度材料や、PVD用の固体ターゲットとして製造するのが難しい独自の化合物の作成も可能にします。

一般的な課題

最大の課題は、しばしば必要な高温です。これらの温度は特定の基板材料を損傷または変化させる可能性があり、適用範囲を制限します。

さらに、使用される前駆体ガスは、非常に毒性、腐食性、または高価である可能性があり、安全性と取り扱いインフラストラクチャに多大な投資が必要です。

これをプロジェクトに適用する方法

適切なコーティング技術の選択は、コンポーネントの要件とその意図された機能に完全に依存します。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは、その非見通し線、化学反応ベースの性質により、多くの場合優れた選択肢です。

- 高純度または独自の結晶性材料を堆積させる必要がある場合:CVDで可能な制御された合成により、優れた材料品質と組成が実現します。

- 基板が高温に敏感な場合:低温CVDバリアント(PECVDなど)を調査するか、PVDをより適切な代替手段として検討する必要があります。

コーティングがどのように形成されるかの基本的なメカニズムを理解することが、特定の目標に合った適切なプロセスを選択するための鍵となります。

要約表:

| CVDプロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 前駆体導入 | 特定のガスを真空チャンバーに導入する | コーティング用の化学元素を提供する |

| 2. 熱活性化 | 基板を高温に加熱する | 化学反応が起こるためのエネルギーを供給する |

| 3. 反応と堆積 | 熱い基板表面で前駆体が反応する | 原子ごとに固体で均一な薄膜を形成する |

| 4. 副生成物除去 | 気体副生成物をチャンバーから排気する | コーティングの純度とプロセスの効率を維持する |

複雑なコンポーネントに高性能で均一なコーティングが必要ですか?

CVDプロセスは、複雑な3D形状に優れた適合性と材料純度でコーティングすることに優れています。KINTEKでは、CVDのような精密な熱プロセス向けに高度な実験装置と消耗品を提供することに特化しています。当社のソリューションは、研究開発および生産において、信頼性の高い高品質なコーティングを実現するのに役立ちます。

今すぐ当社の専門家にご連絡ください。CVDがお客様のプロジェクトをどのように強化できるか、およびお客様の特定の用途に適した装置についてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 薄膜コーティングと厚膜コーティングの違いは何ですか?精度と耐久性の解説

- TiO2 ALDにおけるホットウォール粘性流管型リアクターの主な利点は何ですか? 優れたコンフォーマリティを実現

- CVDプロセスの利点は何ですか?複雑な部品に対する優れた均一なコーティングを実現

- 物理気相成長法(PVD)の利点は何ですか?コンポーネントのための優れた、耐久性のあるコーティング

- 薄膜におけるCVD技術とは何ですか?優れた高性能コーティングを構築する

- 気相エピタキシー(VPE)とは何ですか?エレクトロニクス向け高純度半導体成長をマスターする

- 炭化ケイ素(SiC)CVD(化学気相成長法)とは?高性能半導体製造の鍵

- 物理蒸着(PVD)理論とは?PVDコーティングの原理ガイド