セラミック鋳型鋳造は精密製造プロセスであり、特殊な液状セラミックスラリーを使用して、非常に詳細な使い捨ての鋳型を作成します。この方法では、再利用可能なパターンをスラリーでコーティングし、固化させ、その後、高温の炉で焼成して、溶融金属を受け入れることができる硬く不活性な鋳型を作成します。

セラミック鋳型鋳造の核となる価値は、速度や低コストではなく、特に複雑な形状や高温合金において、優れた表面仕上げと厳しい寸法公差を持つ部品を製造できる能力にあります。

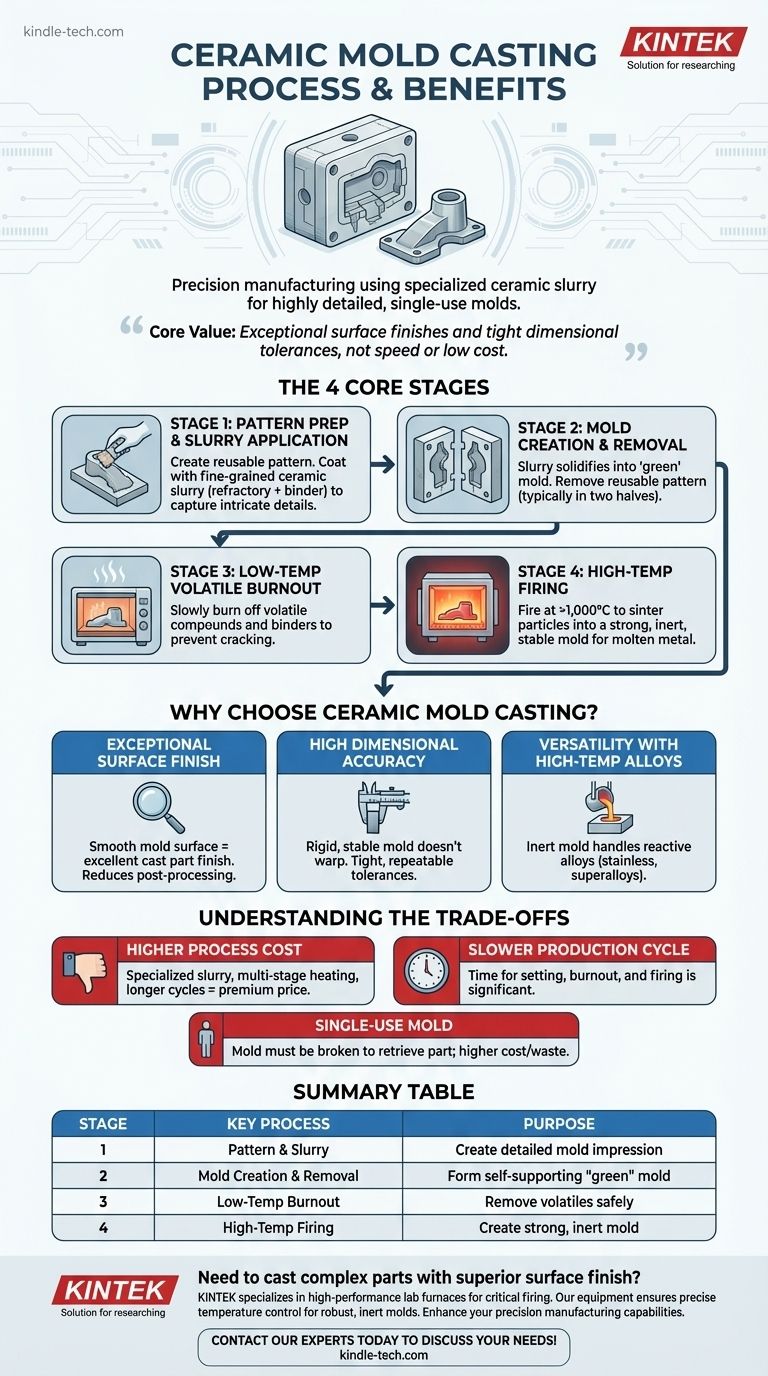

セラミック鋳型鋳造の4つの主要工程

このプロセスは体系的であり、最終的な鋳型の完全性と精度を確保するために、各工程が前の工程の上に成り立っています。これらのステップを理解することで、なぜこの方法がそれほど高品質な結果をもたらすのかが明らかになります。

工程1:パターンの準備とスラリーの塗布

まず、最終部品の再利用可能なパターンを作成します。このパターンは、木材、プラスチック、金属など、さまざまな材料で作ることができます。

次に、パターンを特殊なセラミックスラリーでコーティングします。このスラリーは、微細な耐火性材料(ジルコンや溶融シリカなど)と化学結合剤の重要な混合物です。この微細な性質が、鋳型がパターンから極めて複雑なディテールを捉えることを可能にします。

工程2:鋳型の作成と取り出し

スラリーがパターンの周りでゲル化して固化し、「グリーン」鋳型を形成します。この初期の硬化により、自立するシェルが作成されます。

鋳型が固まったら、再利用可能なパターンを慎重に取り外します。通常、この取り出しを容易にし、後で中子を使用して内部空洞を作成できるように、鋳型は2つの半分(上型と下型)として設計されます。

工程3:低温揮発物焼成(バーンアウト)

グリーン鋳型を低温オーブンに入れるか、炎にさらします。この工程の目的は、スラリーから揮発性化合物や結合剤をゆっくりと慎重に焼き尽くすことです。

これを低温で行うことで、繊細な鋳型構造が完全に強化される前に、ガスの急激な膨張による亀裂や損傷を防ぎます。

工程4:高温焼成

最後に、鋳型を高温炉に移し、多くの場合1,000°C(1,832°F)を超える温度で焼成します。

この重要な工程により、セラミック粒子が焼結され、単一の強固で化学的に不活性な構造に融合します。完成した鋳型は強靭で安定しており、溶融金属が注がれる際の極端な熱衝撃に歪むことなく耐えることができます。

セラミック鋳型鋳造を選ぶ理由

このプロセスは、最終部品の品質と精度が製造コストや速度よりも重要である場合に選択されます。

優れた表面仕上げ

セラミックスラリー中の微細な耐火性粒子は、信じられないほど滑らかな鋳型表面を生み出します。これは、二次的な機械加工や研磨の必要性を大幅に減らす、優れた表面仕上げを持つ鋳造部品に直接反映されます。

高い寸法精度

焼成プロセスにより、剛性が高く熱的に安定した鋳型が作成されます。砂型とは異なり、セラミック鋳型は溶融金属で満たされたときに反ったり、たわんだり、侵食したりすることがないため、非常に厳密で再現性のある寸法公差を持つ部品が得られます。

高温合金への汎用性

焼成された鋳型は化学的に不活性であるため、ステンレス鋼、工具鋼、ニッケル基超合金などの反応性または高温合金の鋳造に理想的です。これらの金属は、より強度の低い材料で作られた鋳型と反応したり、劣化させたりする可能性があります。

トレードオフの理解

どのプロセスも完璧ではありません。セラミック鋳型鋳造の精度には、明確で重要なトレードオフが伴います。

高いプロセスコスト

特殊なセラミックスラリー、多段階の加熱プロセス、および長いサイクル時間により、この方法は従来の砂型鋳造よりも大幅に高価になります。これは、要求の厳しい用途向けのプレミアムプロセスです。

生産サイクルの遅さ

スラリーが固まるのにかかる時間、それに続く低温焼成と高温焼成により、ダイカストなどの他の鋳造方法と比較して、全体の生産サイクルがはるかに長くなります。

使い捨ての鋳型

インベストメント鋳造と同様に、完成した部品を取り出すためにセラミック鋳型を破壊する必要があります。この使い捨ての性質は、部品あたりのコスト上昇の一因となり、永久鋳型プロセスと比較してより多くの廃棄物を発生させます。

目標に合った正しい選択をする

適切な鋳造プロセスを選択することは、品質、コスト、材料適合性に関するプロジェクト要件のバランスを取ることに完全に依存します。

- 主な焦点が、高い忠実度と優れた表面品質である場合: セラミック鋳型鋳造は、後処理の最小化が重要な目標である複雑な形状にとって優れた選択肢です。

- 主な焦点が、高温合金または反応性合金の鋳造である場合: 焼成されたセラミック鋳型の不活性な性質は、利用可能な最も信頼性が高く効果的な選択肢の1つになります。

- 主な焦点が、低コストと大量生産である場合: 砂型鋳造やダイカストなどの他の方法を評価する必要があります。セラミック鋳造のコストとサイクル時間は、適合しない可能性が高いためです。

結局のところ、セラミック鋳型鋳造を選択することは、最高の精度と材料の完全性の基準を満たす最終部品を実現するための投資となります。

要約表:

| 工程 | 主要プロセス | 目的 |

|---|---|---|

| 1 | パターンの準備とスラリーの塗布 | 詳細な鋳型インプレッションを作成する |

| 2 | 鋳型の作成とパターンの取り出し | 自立する「グリーン」鋳型を形成する |

| 3 | 低温焼成(バーンアウト) | 揮発性化合物を安全に除去する |

| 4 | 高温焼成 | 金属注湯の準備ができた、強固で不活性な鋳型を作成する |

優れた表面仕上げと寸法精度で複雑な部品の鋳造が必要ですか?

KINTEKは、セラミック鋳型鋳造の重要な焼成工程に不可欠な高性能ラボ用炉の提供を専門としています。当社の装置は、反応性合金に対応し、卓越した結果を達成するために必要な、正確な高温制御を保証します。

お客様の精密製造能力の向上を支援します。お客様固有の実験室および生産ニーズについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- PEEK製モールドスリーブとチタン製プランジャーが併用されるのはなぜですか?全固体電解質試験の専門家ガイド

- 窒化ホウ素(BN)でコーティングされた黒鉛モールドの主な機能は何ですか?焼結品質の最適化

- ペレットセルモールドのシリンダー材料としてPEEKが選ばれるのはなぜですか?高圧安定性とデータ精度を実現

- 金型アセンブリの構成要素とは?射出成形金型の部品に関するガイド

- 射出成形における二板式金型とは?このシンプルで費用対効果の高いツールの究極ガイド

- プレス型(石膏型)の使い方:一貫性のある陶器の形をマスターする

- 金型プレス(モールドプレス)の工程とは?圧縮成形(コンプレッションモールディング)のステップバイステップガイド

- Li6PS5Clのホットプレス中にステンレス鋼製モールドはどのような役割を果たしますか?精密な固体状態の緻密化を実現