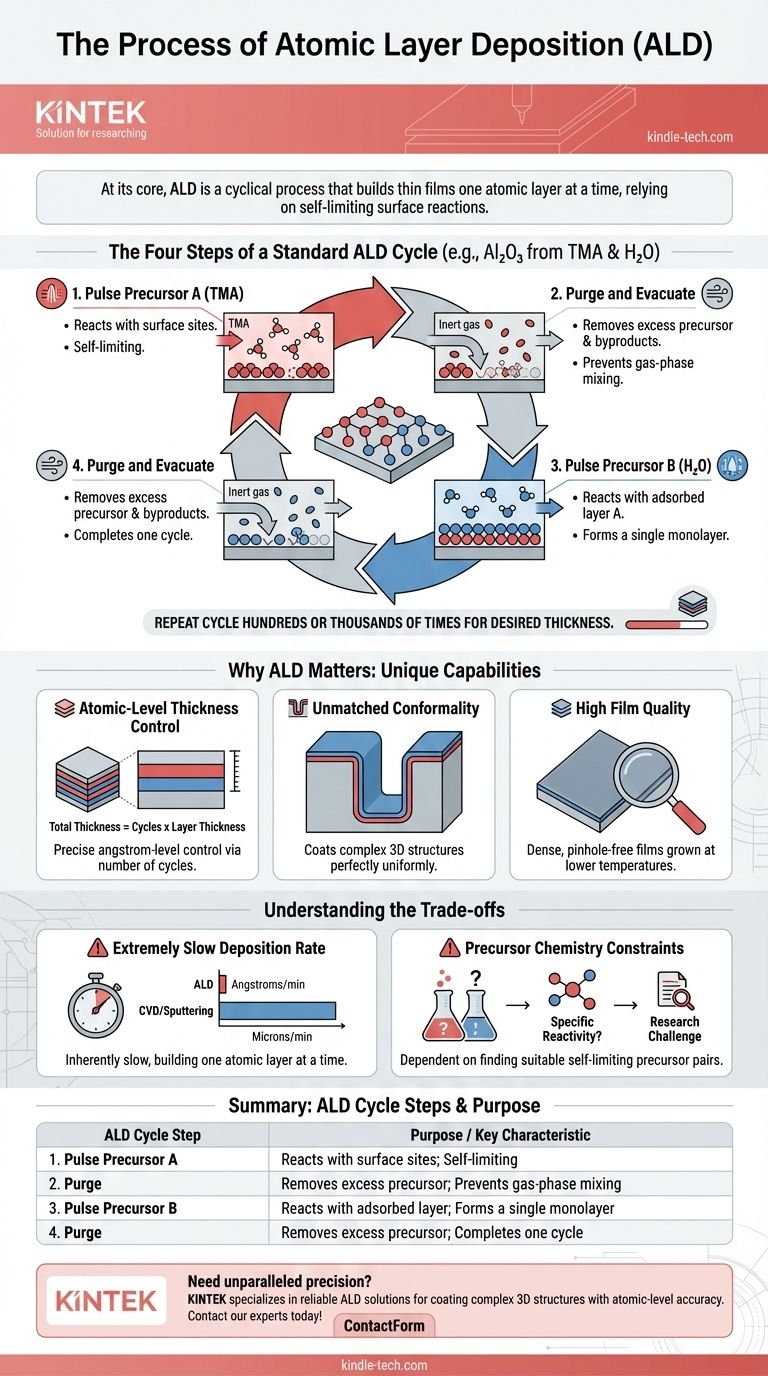

原子層堆積(ALD)の核心は、薄膜を一度に原子層ずつ構築する周期的プロセスです。材料を連続的に堆積させる他の手法とは異なり、ALDは自己制限的な一連の化学反応に依存しています。この根本的な違いにより、膜厚に対する比類のない制御と、非常に複雑な三次元表面を完全に均一にコーティングする能力が得られます。

ALDを特徴づけるのは、4ステップのサイクルです。まず表面を化学前駆体に曝露し、過剰分をパージし、次に2番目の前駆体に曝露して最初ものと反応させ、再び過剰分をパージします。この意図的な層ごとの構築が、その精度を実現する鍵となります。

標準的なALDサイクルの4つのステップ

ALDの力は、化学反応を時間的に分離することから生まれます。ここでは、2つの化学物質、アルミニウム前駆体としてのトリメチルアルミニウム(TMA)と酸素前駆体としての水(H₂O)から酸化アルミニウム(Al₂O₃)を堆積させる一般的な例を使用します。

ステップ1:前駆体A(TMA)のパルス投入

最初の化学前駆体であるTMAがガスとして反応チャンバーに導入されます。

TMA分子は、基板表面上の利用可能な結合部位と反応し、すべての部位が占有されるまで続きます。このプロセスは自己制限的であり、表面が飽和すると、それ以上のTMAが付着することはありません。

ステップ2:パージと排気

反応しなかった過剰なTMA分子と、生成された気体副生成物はチャンバーから除去されます。

これは通常、窒素やアルゴンなどの不活性ガスでチャンバーをフラッシュすることによって行われます。このパージステップは、前駆体が気相で混合して制御不能な堆積を引き起こすのを防ぐために不可欠です。

ステップ3:前駆体B(H₂O)のパルス投入

2番目の化学前駆体、この場合は水蒸気がチャンバーにパルス投入されます。

これらの水分子は、すでに表面に結合しているTMA分子と排他的に反応します。この反応により、均一な単層の酸化アルミニウム(Al₂O₃)が形成され、次のサイクルで新しい反応性部位を持つ表面が準備されます。

ステップ4:パージと排気

2番目の反応で生じた未反応の水蒸気や気体副生成物を除去するために、チャンバーは再び不活性ガスでパージされます。

これにより、目的の材料の正確な単層が堆積された1回の完全なALDサイクルが完了します。その後、望ましい膜厚を達成するために、この4ステップのプロセス全体が数百回または数千回繰り返されます。

この周期的プロセスが重要な理由

ALDのユニークな逐次的な性質は、スパッタリングや化学気相堆積(CVD)などの他の堆積技術では達成が困難または不可能な機能を提供します。

原子レベルの膜厚制御

各サイクルで予測可能な量の材料(通常は単層の一部)が追加されるため、最終的な膜厚は、実行されたサイクル数によって決まります。これにより、アングストロームレベルの精度が可能になります。

比類のないコンフォーマリティ(密着性)

気体前駆体は基板のあらゆる部分に到達できるため、ALDは信じられないほど複雑で高アスペクト比の構造全体にわたって完全に均一な膜を堆積できます。深いトレンチの上部、底部、側壁の膜厚は同じになります。

高い膜質

ALDは、他の手法よりも低い温度で実施できることがよくあります。反応の自己制限的な性質により、不純物レベルが低く、高密度でピンホール(微細な穴)のない膜の成長が保証されます。

トレードオフの理解

その強力な利点にもかかわらず、ALDはすべての用途に適しているわけではありません。その主な制限は、層ごとの性質から直接生じるものです。

極めて遅い堆積速度

膜を原子層ごとに構築することは本質的に遅いです。ALDの成長速度は通常、1分あたりのアングストロームまたはナノメートルで測定され、これはスパッタリングやCVDよりも桁違いに遅いです。

前駆体化学の制約

このプロセスは、適切な自己制限的な反応性を持つ前駆体化学物質のペアを見つけることに完全に依存しています。新規材料の新しいALDプロセスを開発することは、かなりの研究開発の課題となる可能性があります。

目標に合わせた適切な選択

堆積方法の選択は、プロセスの能力と主な目的を一致させる必要があります。

- 究極の精度と複雑な3D構造のコーティングが主な焦点である場合: 先端的なマイクロエレクトロニクス、MEMS、触媒などの用途において、ALDは比類のない選択肢です。

- 厚い膜を迅速かつ費用対効果の高い方法で堆積することが主な焦点である場合: スパッタリングや物理気相堆積(PVD)などの別の方法がほぼ常により適しています。

- 単純な平面基板上に高品質の膜を堆積することが主な焦点である場合: ALDとプラズマ誘起化学気相堆積(PECVD)の両方が実行可能な選択肢であり、選択は多くの場合、速度と特定の膜特性の要件によって決まります。

結局のところ、ALDを選択することは、速度よりも精度と完全性へのコミットメントを意味します。

要約表:

| ALDサイクルステップ | 目的 | 主な特徴 |

|---|---|---|

| 1. 前駆体Aのパルス投入 | 表面部位と反応させる | 自己制限的な反応 |

| 2. パージ | 過剰な前駆体Aを除去する | 気相混合の防止 |

| 3. 前駆体Bのパルス投入 | 吸着した層Aと反応させる | 単一の単層を形成する |

| 4. パージ | 過剰な前駆体Bを除去する | 1サイクルの完了 |

薄膜アプリケーションで比類のない精度が必要ですか? KINTEKは、研究室の機器と消耗品を専門としており、複雑な3D構造を原子レベルの精度でコーティングするために研究室が必要とする信頼性の高いALDソリューションを提供します。当社のALDシステムがお客様の研究開発をどのように強化できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 実験室用脱脂・予備焼結用高温マッフル炉