焼結の核心原理は、熱と圧力を用いて粉末から固体の塊を圧縮・成形するプロセスです。重要なのは、これが材料の融点未満の温度で達成されることです。液体に溶けるのではなく、個々の粒子が接触点で融合し、緻密な固体物体を形成します。

焼結の基本原理は融解ではなく、原子拡散です。熱エネルギーは原子に隣接する粒子の境界を横切って移動する可動性を与え、それらの間の隙間を埋め、粉末をまとまりのある緻密な構造に結合させます。

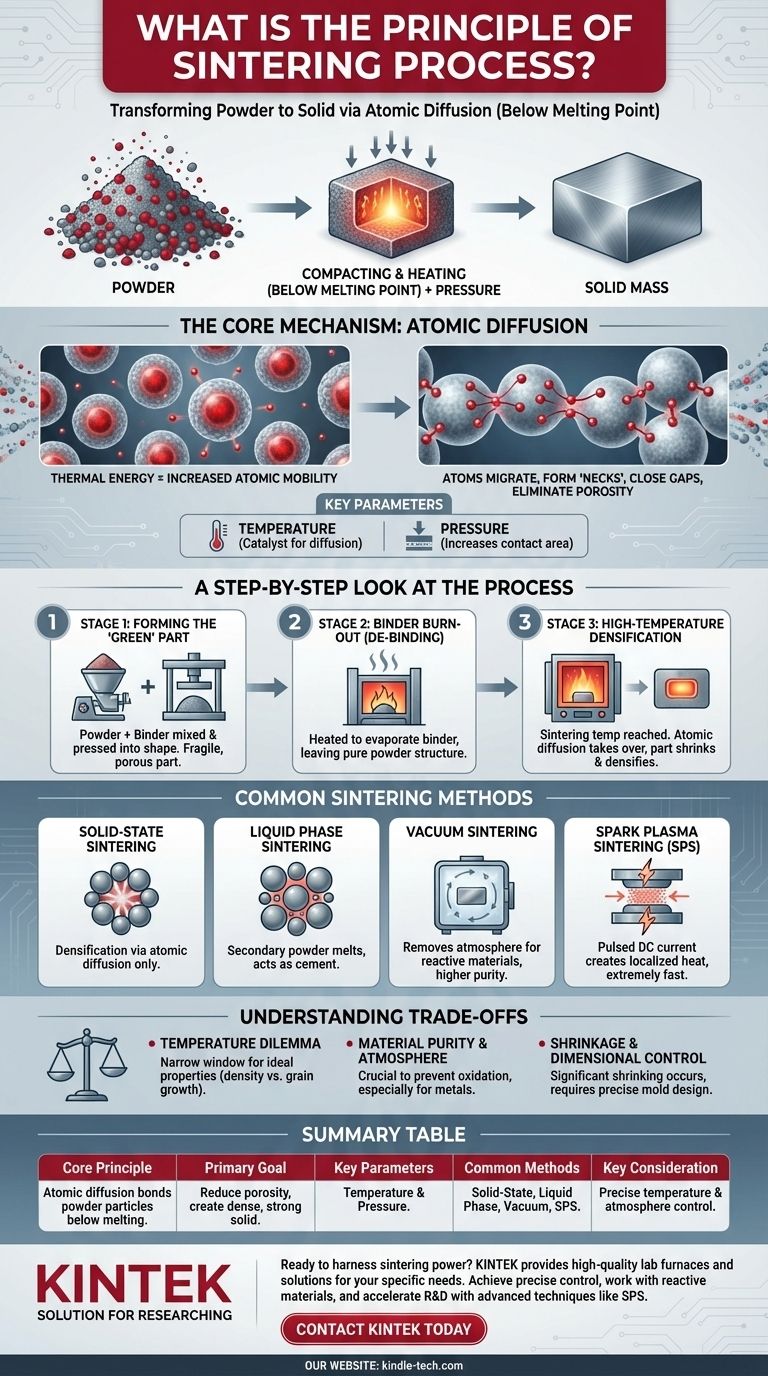

核心的なメカニズム:粉末から固体へ

焼結を真に理解するには、単に熱と圧力を加えるという行為を超えて、粉末を強靭なエンジニアード部品へと変える原子レベルの活動に焦点を当てる必要があります。

駆動力:原子拡散

焼結は基本的に原子拡散によって駆動されます。粉末材料を加熱すると、その原子は熱エネルギーを得て、より激しく振動し始めます。

このエネルギーにより、各粉末粒子の表面にある原子が隣接する粒子の接触点を横切って移動・拡散できるようになります。この移動は、粒子間に「ネック」または架橋を効果的に形成し、それらを融合させます。

目標:気孔率の低減

粉末の塊は、主に空隙、すなわち気孔率で構成されています。焼結の主な目的は、これらの空隙をなくすことです。

原子が拡散し粒子が融合するにつれて、それらの間の隙間は収縮し、最終的に閉じます。このプロセスにより、部品全体が収縮し、著しく緻密で強くなります。

主要パラメータ:温度と圧力

温度は触媒であり、拡散が実用的な速度で起こるために必要なエネルギーを提供します。温度は原子の可動性を可能にするのに十分なほど高く、しかし材料の大部分が溶けるのを避けるのに十分低い必要があります。

圧力は、粉末粒子を密接に接触させるように押し付け、拡散のための表面積を増やし、緻密化プロセスを加速させる役割を果たします。

焼結プロセスの段階的解説

基本原理は一貫していますが、焼結の実用的な適用は、特に産業製造においては、通常、多段階のワークフローに従います。

ステージ1:「グリーン」部品の成形

まず、主要な材料粉末は、ワックスやポリマーなどのバインダーと混合されることがよくあります。この混合物を金型にプレスして所望の形状を成形します。

この初期の壊れやすい部品は「グリーン」部品として知られています。バインダーの唯一の役割は、部品を取り扱えるように粉末粒子を一時的に保持することです。

ステージ2:バインダーの燃焼(脱脂)

グリーン部品を炉で中程度の温度に加熱します。このステップは、バインダーを注意深く燃焼させるか蒸発させるように設計されています。

これにより、純粋な主要材料粉末のみで構成された多孔質の構造が残り、最終的な高温ステージの準備が整います。

ステージ3:高温での緻密化

最後に、炉の温度が焼結温度まで上昇します。ここで原子拡散が起こり、粒子が融合し、部品が収縮し、その密度と強度が劇的に向上します。その後、プロセスを完了させるためにワークピースを制御された方法で冷却します。

一般的な焼結方法とバリエーション

基本原理はいくつかの方法で適用でき、それぞれが異なる材料と結果に適しています。

固相焼結

これはプロセスの最も直接的な形態であり、液体を形成することなく、同じ材料の粒子間の原子拡散によってのみ緻密化が行われます。

液相焼結

この方法では、融点の低い二次粉末を混合します。加熱中、この二次材料が溶融し、主要粒子の間の細孔に流れ込みます。液体はセメントのように機能し、固体粒子を引き寄せ、緻密化を加速させます。

真空焼結

チタンや特定の合金などの反応性材料の場合、プロセス全体が真空炉内で行われます。大気を除去することで酸化を防ぎ、閉じ込められたガスを除去し、高純度で優れた密度の製品が得られます。

放電プラズマ焼結(SPS)

SPSは高度な方法であり、パルス式の直流電流が粉末とその導電性モールドに直接流されます。これにより、粒子間に強烈な局所熱とプラズマ放電が発生し、従来の焼結方法と比較して全体的に低い温度で超高速の焼結が可能になります。

トレードオフと考慮事項の理解

焼結は強力なプロセスですが、成功は正確な制御と限界の理解にかかっています。

温度のジレンマ

理想的な焼結温度の窓は狭い場合があります。低すぎると、部品の密度と強度が不足します。高すぎると、望ましくない粒成長、反り、あるいは部分的な融解のリスクがあり、材料の最終的な機械的特性を低下させる可能性があります。

材料の純度と雰囲気

炉内の雰囲気は極めて重要です。多くの金属にとって、開放空気中で焼結を行うと壊滅的な酸化を引き起こします。そのため、追加の複雑さとコストがかかるにもかかわらず、制御された雰囲気(不活性ガスなど)または真空焼結がしばしば不可欠となります。

収縮と寸法管理

焼結は気孔をなくすことで機能するため、部品は必ず収縮します。この収縮はかなりのものであり、要求される最終寸法を達成するために、初期の金型設計において正確に計算し考慮する必要があります。

目標に応じた適切な選択

最適な焼結アプローチは、取り扱う材料と最終的な目的によって完全に異なります。

- コスト効率の高い大量生産が主な焦点の場合: 従来のプレス・焼結とバインダーを使用する方法は、鉄や鋼などの材料を使用した大量生産部品の確立された手法です。

- 高純度または反応性材料が主な焦点の場合: 汚染を防ぎ、航空宇宙や医療用途で要求される優れた特性を達成するためには、真空焼結が不可欠です。

- 先端材料または迅速な開発が主な焦点の場合: 放電プラズマ焼結(SPS)は比類のない速度と制御を提供し、研究や高性能セラミックスおよび複合材料の製造に理想的です。

結局のところ、焼結はエンジニアが単純な粉末を複雑な高機能固体部品へと変換するために使用する多用途の熱プロセスです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | 融点未満の温度で原子拡散により粉末粒子を結合させる。 |

| 主な目標 | 気孔率を低減し、粉末から緻密で強靭な固体物体を生成する。 |

| 主要パラメータ | 温度(拡散を可能にする)と圧力(粒子接触を増加させる)。 |

| 一般的な方法 | 固相、液相、真空、および放電プラズマ焼結(SPS)。 |

| 重要な考慮事項 | 欠陥を避けるためには、温度と雰囲気の正確な制御が極めて重要である。 |

あなたの研究室や生産ラインで焼結の力を活用する準備はできましたか?

新しい材料を開発している場合でも、高性能部品を製造している場合でも、重要な研究を行っている場合でも、適切な焼結装置が成功の鍵となります。KINTEKは、お客様固有の材料とプロセス要件に合わせて調整された高品質のラボ炉と焼結ソリューションを提供することを専門としています。

当社が提供するツール:

- 一貫した高密度な結果を得るための正確な温度制御。

- 真空または制御雰囲気オプションを使用した反応性材料や高純度材料の処理。

- 放電プラズマ焼結(SPS)などの高度な技術による研究開発または生産の加速。

お客様のプロジェクトについてお話ししましょう。当社の専門家は、性能、純度、効率に関するお客様の目標を達成するための理想的な焼結炉の選択をお手伝いする準備ができています。

KINTEKに今すぐ連絡して個別相談を受け、焼結能力を向上させましょう。

ビジュアルガイド