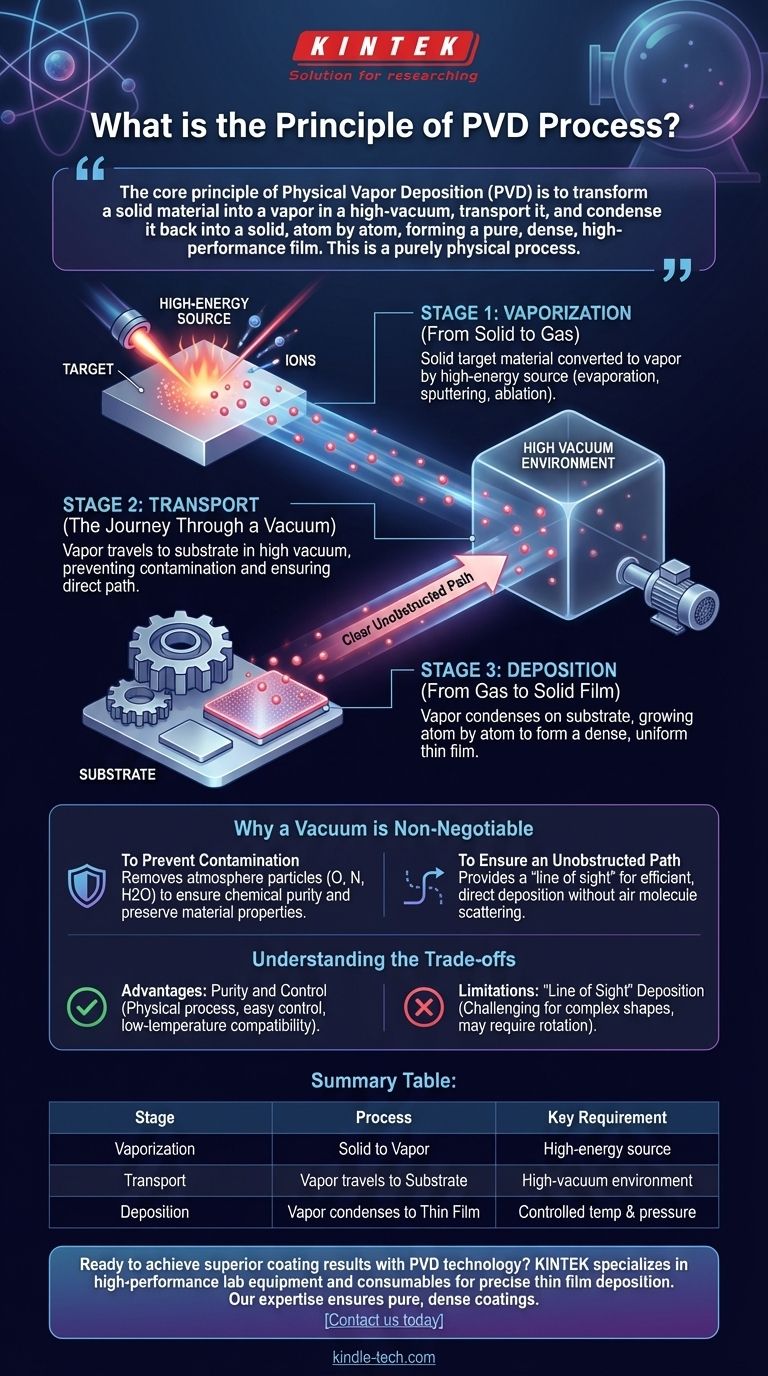

物理気相成長(PVD)の基本原理は、固体材料を真空環境下で気体(蒸気)に変換し、その蒸気を基板へ輸送し、その後再び固体状態に凝縮させて、薄く高性能なコーティングを形成することです。このプロセス全体は純粋に物理的であり、化学反応を伴いません。新しい層は原子レベルで構築されるため、極めて純粋で高密度の膜が得られます。

PVDは本質的に3段階の物理的変換です。すなわち、ソース材料が真空中で気化され、蒸気が対象物の表面に移動し、それが凝縮して薄膜を形成します。この真空が、高純度で制御された成膜を可能にする重要な要素です。

PVDの3つの基礎段階

PVDプロセスを理解するためには、その明確で連続的な3つの段階に分けるのが最善です。特定の技術に関わらず、すべてのPVD応用はこの基本的な経路をたどります。

段階1:気化(固体から気体へ)

プロセスは、ターゲットとして知られる固体ソース材料から始まります。このターゲットには、最終的なコーティングを形成する正確な材料が含まれています。

この固体材料を気体の蒸気に変換する必要があります。これは、真空チャンバー内で高エネルギー源でこれを衝突させることによって達成されます。一般的な方法には、高温蒸発、高エネルギーイオンによる衝突(スパッタリング)、またはレーザーや電子ビームによるアブレーションが含まれます。

段階2:輸送(真空を通る旅)

気化された後、コーティング材料の原子または分子はターゲットから基板(コーティングされる対象物)に向かって移動します。

この輸送段階は高真空下で発生しなければなりません。この制御された環境は、プロセスの完全性を確保し、蒸気粒子が基板へ向かう明確で遮るもののない経路を持つことを保証するために不可欠です。

段階3:成膜(気体から固体膜へ)

基板に到達すると、通常は低温である基板上で、気化された材料が凝縮します。それは再び固体状態に移行し、基板の表面に薄く、しっかりと結合した膜を形成します。

この膜は原子レベルで成長するため、非常に高密度で均一なコーティング構造になります。最終的な厚さは極めて正確に制御でき、しばしば数ミクロン、あるいはナノメートル単位で測定されます。

真空が不可欠な理由

高真空環境の使用は偶発的な詳細ではなく、PVDを定義する特性であり、主に2つの理由で不可欠です。

汚染を防ぐため

通常の雰囲気は、コーティング材料と反応する可能性のある酸素、窒素、水蒸気などの粒子で満たされています。真空はこれらの汚染物質を除去します。

これにより、成膜された膜が化学的に純粋であり、意図されたソース材料のみで構成され、硬度、色、または潤滑性といった望ましい特性が維持されることが保証されます。

遮るもののない経路を確保するため

大気圧下では、気化されたコーティング原子は空気分子と絶えず衝突し、それらを散乱させ、制御された方法で基板に到達するのを妨げます。

真空は、ターゲットから基板への明確な「視線(ライン・オブ・サイト)」経路を提供します。これにより、高品質の膜を形成するために必要な効率的で直接的な成膜が可能になります。

トレードオフの理解

あらゆる技術プロセスと同様に、PVDにはその物理的原理に直接起因する固有の長所と限界があります。これらを理解することが、その適切な適用にとって重要です。

利点:純度と制御

PVDは化学反応を伴わない純粋な物理プロセスであるため、最終的なコーティングの組成を制御および予測することが非常に容易です。それは単にソース材料そのものです。

さらに、多くのPVDプロセスは化学的方法(化学気相成長など)と比較して比較的低温で実行されるため、PVDは高温に耐えられない材料のコーティングに適しています。

限界:「視線」による成膜

効率的な輸送を保証するのと同じ「視線」の原理が、主要な限界も生み出します。PVDは、ソース材料ターゲットから直接目視できる表面のコーティングに最適です。

深い溝や内部空洞を持つ複雑な非平面形状のコーティングは困難な場合があります。均一な被覆をすべての表面に達成するために、部品はプロセス中に複雑な回転と操作を必要とすることがよくあります。

目標に応じた適切な選択

PVDの基本原理を理解することで、それがあなたのアプリケーションにとって正しい工学的選択であるかどうかを判断できます。

- 主な焦点が高純度で高密度のコーティングを作成することの場合: PVDは理想的です。なぜなら、真空環境が汚染を防ぎ、原子レベルの成膜が強固で均一な膜を形成するからです。

- 主な焦点が熱に敏感な材料をコーティングすることの場合: 多くのPVDプロセスの比較的低温は、高温の化学的代替手段よりも安全な選択肢となります。

- 主な焦点が比較的単純な表面に特定の装飾的仕上げや機能的特性を達成することの場合: PVDは、平坦または緩やかに湾曲した物体に対して、予測可能な特性を持つ非常に均一なコーティングを提供することに優れています。

これらの基本原理を理解することで、表面工学の課題に対してPVDが優れた技術的解決策であるかどうかを正しく特定できます。

要約表:

| 段階 | プロセス | 主要な要件 |

|---|---|---|

| 1. 気化 | 固体ターゲット材料が蒸気に変換される | 高エネルギー源(蒸発、スパッタリング) |

| 2. 輸送 | 蒸気が基板へ移動する | 高真空環境 |

| 3. 成膜 | 蒸気が凝縮して薄膜を形成する | 制御された温度と圧力 |

PVD技術で優れたコーティング結果を得る準備はできましたか? KINTEKは、正確な薄膜成膜のための高性能ラボ機器と消耗品の専門家です。当社の専門知識により、お客様のラボが必要とする純粋で高密度のコーティングを確実に得ることができます。当社のソリューションが表面工学プロジェクトをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器