ペレットマシン内部の圧力は、単一の固定値ではありません。むしろ、それはローラーがダイと呼ばれる厚い金属板の穴を通して原材料を押し付けるときに生成される、巨大で動的な機械的力です。このプロセスにより、木材や動物飼料などの材料を密度の高い安定したペレットに成形するために必要な強度の圧縮と摩擦が生じます。

ペレットマシンにおける重要な要素は、測定可能な流体圧力(PSIなど)ではなく、ローラーとダイのシステムによって生成される機械的な力と摩擦です。このシステムは、材料を固形ペレットに結合するために必要な熱と圧縮を生み出します。

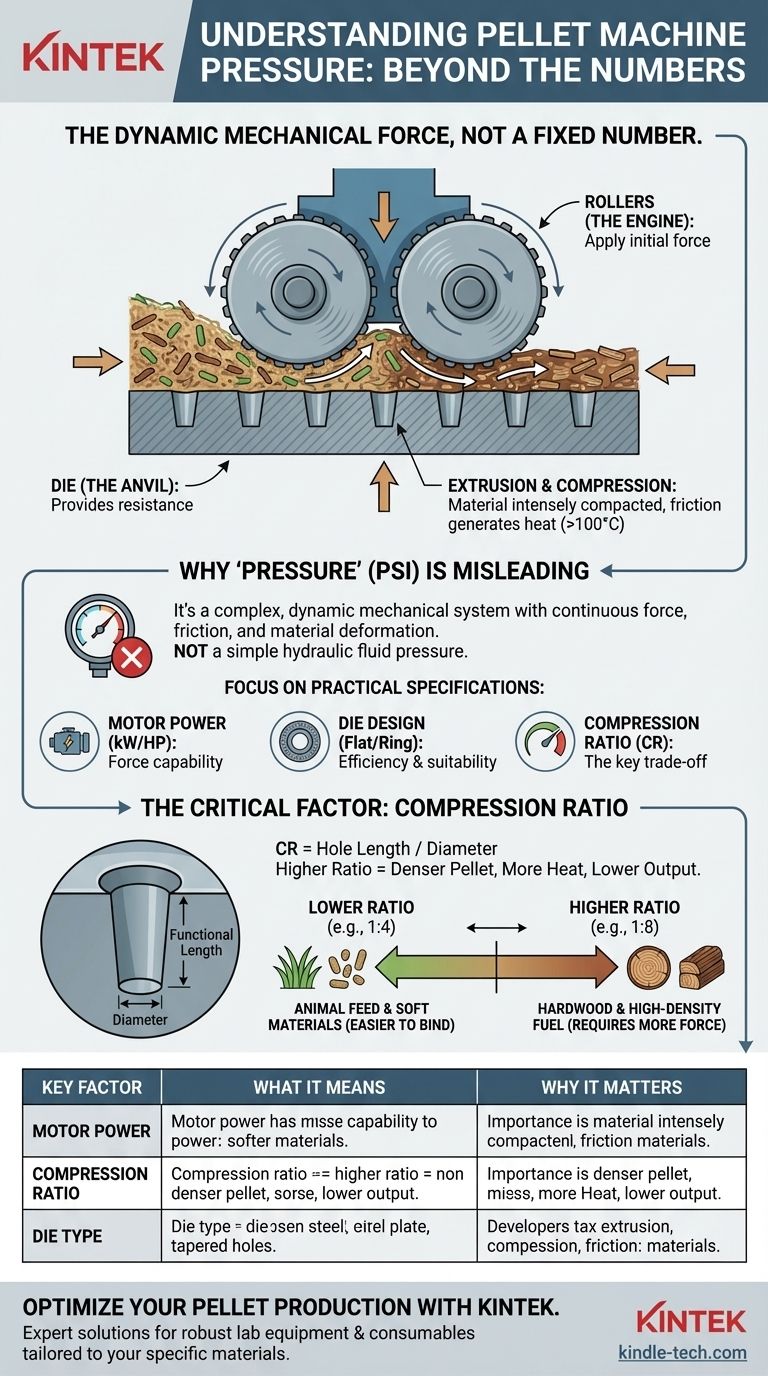

ペレットマシンが力を生成する方法

ペレットマシンの「圧力」を理解するには、その核となる機械的構成要素を理解する必要があります。全体の動作は、極度の圧縮と押出のプロセスです。

ローラーの役割

ローラーはこのプロセスのエンジンです。強力なモーターによって駆動され、供給された原材料の層に継続的に圧力をかけます。これが力の初期適用です。

ダイの機能

ダイは、多数の小さな先細りの穴が開けられた重い固定式の鋼鉄製ディスクです。これは金床として機能し、ローラーが材料を押し付ける際の抵抗を提供します。

押出と圧縮のプロセス

真の鍵はダイの穴の中で起こります。ローラーが原材料を穴に押し込むと、材料は激しく圧縮されます。穴の形状(多くの場合、幅よりも長さがある)が圧縮のレベルを決定します。

摩擦による熱

この激しい圧縮と摩擦により、100°C(212°F)を超えるかなりの熱が発生します。この熱は副産物ではなく、不可欠なものです。木材の場合、天然のリグニンを軟化させ、それがおがくず粒子を結合させる接着剤として機能します。動物飼料の場合、デンプンの糊化を助け、消化率とペレットの耐久性を向上させます。

なぜ「圧力」は誤解を招く指標なのか

ペレットマシンがPSIやパスカルのような特定の圧力定格で宣伝されているのを、あなたはほとんど、あるいは全く見かけないでしょう。これは、この種の機械システムにはその概念が明確に当てはまらないためです。

動的な機械システム

ペレットミルは、流体圧力が均一で測定が容易な油圧プレスではありません。それは、連続的な機械的力、動的な摩擦、および材料の変形からなるシステムです。力は、材料の供給速度とその一貫性に基づいて絶えず変化します。

実用的な仕様への焦点

圧力定格を探す代わりに、オペレーターや購入者はより意味のある仕様に焦点を当てるべきです。これらの数値は、マシンの能力と特定の作業への適合性について、はるかに明確な全体像を提供します。

評価すべき主要な指標

最も重要な仕様は、モーター出力(kWまたはHP)、ダイの設計(フラット型かリング型か)、およびダイの圧縮比です。モーター出力は利用可能な力を示し、圧縮比は材料がどれだけ圧縮されるかを示します。

主要なトレードオフの理解:圧縮比

マシンの力と最終的なペレットの品質を決定する最も重要な単一の要素は、ダイの圧縮比です。

比率の定義

圧縮比とは、ダイ穴の有効長さと直径の比率です。比率が高いほど、所定の直径に対するチャネルが長くなり、摩擦、熱が増加し、ペレットがより高密度になります。

材料への影響

異なる材料には異なる圧縮比が必要です。草や動物飼料のような柔らかい材料には、より低い比率が必要です。高密度の広葉樹のおがくずのような硬い材料には、適切に結合するために十分な熱と力を生成するために、非常に高い圧縮比が必要です。

出力とのトレードオフ

より高い圧縮比のダイを使用すると、より高密度で高品質のペレットが生成されますが、より多くのモーター出力が必要になり、出力(kg/時)は低下します。材料はダイ内に留まる時間が長くなり、抵抗が増すため、プロセスが遅くなります。

目標に合わせた適切な選択

適切なマシンの構成を選択することは、装置の力生成能力を原材料の特定の要件に合わせることです。

- 動物飼料の製造が主な焦点の場合: 圧縮比の低いダイを備えたマシンで十分な場合が多いです。デンプンは木材のリグニンよりも結合しやすいためです。

- 針葉樹や草からのペレット製造が主な焦点の場合: 標準的な圧縮比(例:1:6)の標準的なマシンが効果的である可能性が高いです。

- 広葉樹からの高密度燃料ペレットの製造が主な焦点の場合: 材料の抵抗を克服するために、かなりのモーター出力と高い圧縮比のダイ(例:1:7以上)を備えたヘビーデューティーなマシンが必要になります。

結局のところ、モーター出力、ダイの設計、および特定の原材料との相互作用を理解することが、ペレット製造を成功させるための真の鍵となります。

要約表:

| 主要因 | 意味するもの | 重要性 |

|---|---|---|

| モーター出力 | ローラーを駆動するエネルギー(kW/HP)。 | マシンの全体的な力生成能力を決定します。 |

| 圧縮比 | ダイ穴の長さと直径の比率(例:1:6)。 | ペレットの密度と品質を決定します。比率が高いほどペレットは高密度になります。 |

| ダイの種類 | フラットダイまたはリングダイの設計。 | 効率と異なる材料への適合性に影響します。 |

ペレット製造の最適化の準備はできましたか?

ペレットマシンの動的な力を理解することは、高品質で耐久性のあるペレットを達成するための鍵です。KINTEKでは、バイオマス、動物飼料、または研究用途など、お客様のペレット化のニーズに合わせた堅牢なラボ機器と消耗品の提供を専門としています。

当社の専門家は、特定の材料に最適なモーター出力とダイ構成を備えた適切な機械の選択をお手伝いします。当社のソリューションがお客様の成功を推進する方法を発見し、効率と出力品質を向上させましょう。

📞 プロジェクトについてご相談いただき、KINTEKのソリューションがお客様の成功をどのように推進できるかを発見するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用ゴム加硫機 加硫プレス

- 実験室用ミニプラネタリーボールミル

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機