物理蒸着(PVD)は、その核心において、高真空環境下で動作する洗練されたコーティングプロセスです。固体源材料を蒸気に変換し、その蒸気を標的物(基板)に移動させて凝縮させ、非常に薄く高性能な膜を形成します。コーティングは原子ごとに構築され、優れた密着性と純度を持つ層が形成されます。

PVDの決定的な特徴は、それが純粋に物理的なプロセスであることです。化学的な方法とは異なり、PVDは化学反応を伴わずに材料を源から表面に転送するため、堆積された膜は元の材料の基本的な特性を維持します。

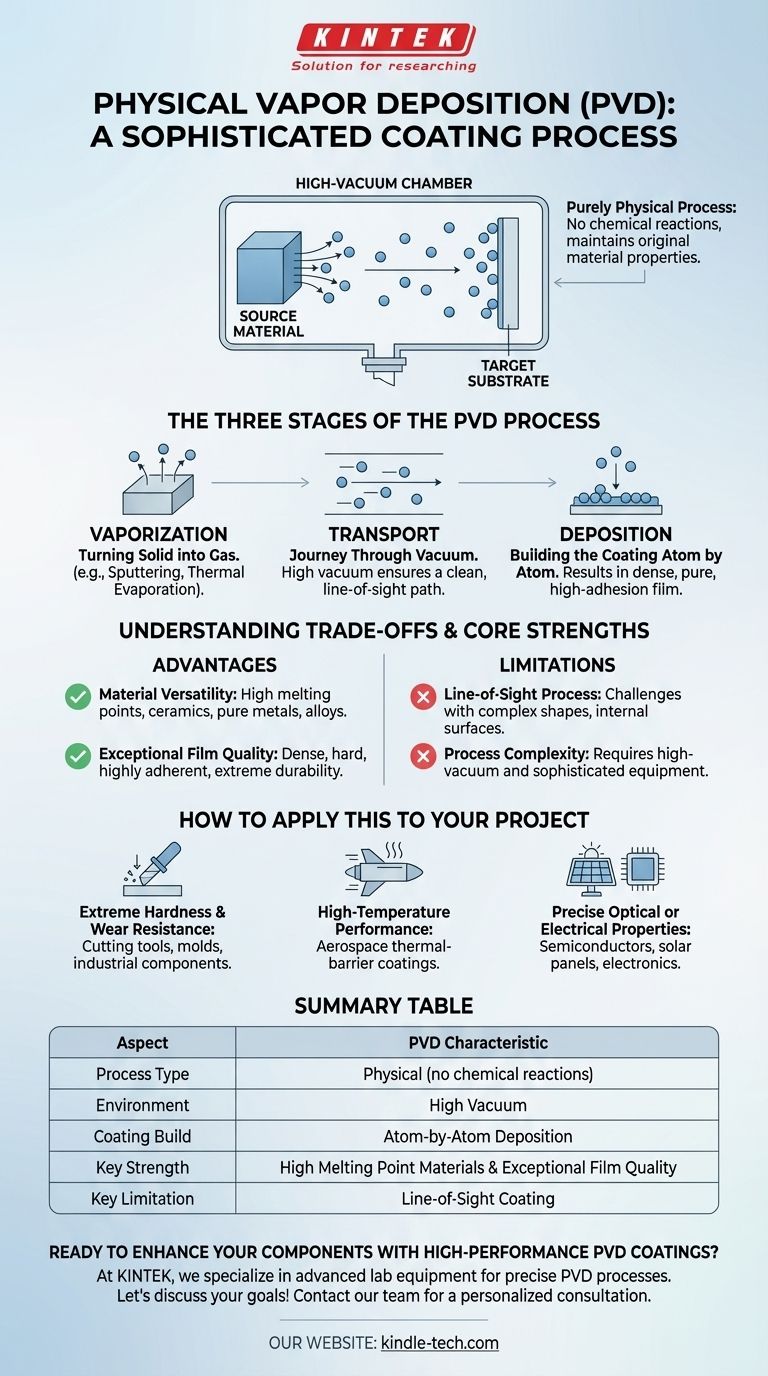

PVDプロセスの3つの段階

PVDがどのように機能するかを理解するには、その3つの基本的な段階に分解するのが最善です。各ステップは、汚染を防ぎ、材料のクリーンで直接的な経路を確保するために、非常に高い真空下で行われます。

1. 蒸発:固体を気体に変える

プロセスは、ターゲットとして知られる固体源材料を気体蒸気に変換することから始まります。これが、異なるPVD方法間の主な区別です。

一般的な蒸発技術には、ターゲットが高エネルギーイオンで衝撃されるスパッタリングと、材料が原子蒸発するまで加熱される熱蒸発があります。より高度な方法では、電子ビームまたはレーザーを使用して蒸発を達成することもあります。

2. 輸送:真空中の旅

原子が固体ターゲットから解放されると、真空チャンバー内を移動します。高真空は、蒸発した原子と衝突したり、最終的な膜を汚染したりする可能性のある他のガス分子を除去するため、非常に重要です。

これにより、材料は源から基板に直接、直線的な視線経路で移動することが保証されます。

3. 成膜:原子ごとにコーティングを構築する

蒸発した原子が基板の表面に到達すると、固体状態に戻って凝縮します。これにより、薄く、しっかりと結合した膜が形成されます。

このプロセスは原子レベルで起こるため、結果として得られるコーティングは非常に高密度で純粋であり、下層表面への優れた密着性を持っています。

トレードオフと核となる強みの理解

PVDは強力な技術ですが、特定の用途に適しているかどうかを判断するには、その利点と固有の限界の両方を理解することが不可欠です。

主な利点:材料の多様性

PVDは、他の方法では処理が困難または不可能な非常に高い融点を持つ材料やセラミックスの堆積に優れています。これにより、幅広い純粋な金属や合金から高性能コーティングを作成するのに理想的です。

主な利点:優れた膜品質

原子レベルでの堆積プロセスにより、高密度で硬く、密着性の高いコーティングが得られます。これが、航空宇宙部品から工業用切削工具まで、極端な耐久性を必要とする用途でPVDが信頼されている理由です。

限界:視線プロセス

蒸発した原子は直線的に移動するため、PVDは視線技術です。このため、内部表面や隠れた特徴を持つ複雑な3次元形状を均一にコーティングすることは困難な場合があります。

限界:プロセスの複雑さ

PVDは、蒸発に必要なエネルギーを生成するために高真空環境と洗練された装置を必要とします。このため、塗装や電気めっきのような従来のコーティング方法と比較して、より複雑で、多くの場合、コストが高くなります。

これをプロジェクトに適用する方法

PVDは万能のソリューションではありません。PVDを使用するかどうかの決定は、コンポーネントの特定の性能要件によって左右されるべきです。

- 極端な硬度と耐摩耗性が主な焦点である場合:PVDは、過酷な工業環境で使用される切削工具、金型、その他のコンポーネントに硬質で耐食性のあるコーティングを施すための業界標準です。

- 高温性能が主な焦点である場合:PVDは、航空宇宙部品に高密度な熱バリアコーティングを施し、耐久性と極端な熱に耐える能力を高めるために使用されます。

- 正確な光学または電気的特性が主な焦点である場合:PVDの純度と薄膜制御は、半導体、ソーラーパネル、その他の高度な電子部品の製造に不可欠です。

最終的に、PVDは、バルク形態が提供できるものをはるかに超える特性を持つ材料を作成するための重要な実現技術です。

要約表:

| 側面 | PVDの特性 |

|---|---|

| プロセスタイプ | 物理的(化学反応なし) |

| 環境 | 高真空 |

| コーティングの構築 | 原子ごとの堆積 |

| 主な強み | 高融点材料と優れた膜品質 |

| 主な限界 | 視線コーティング |

高性能PVDコーティングでコンポーネントを強化する準備はできていますか?

KINTEKでは、精密なPVDプロセス用の高度な実験装置と消耗品の提供を専門としています。切削工具、航空宇宙部品、または洗練された電子機器を開発しているかどうかにかかわらず、当社のソリューションは、プロジェクトが要求する優れた密着性、硬度、純度を提供します。

当社の専門知識がお客様の特定のコーティング目標達成にどのように役立つか、ぜひご相談ください。今すぐチームにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器