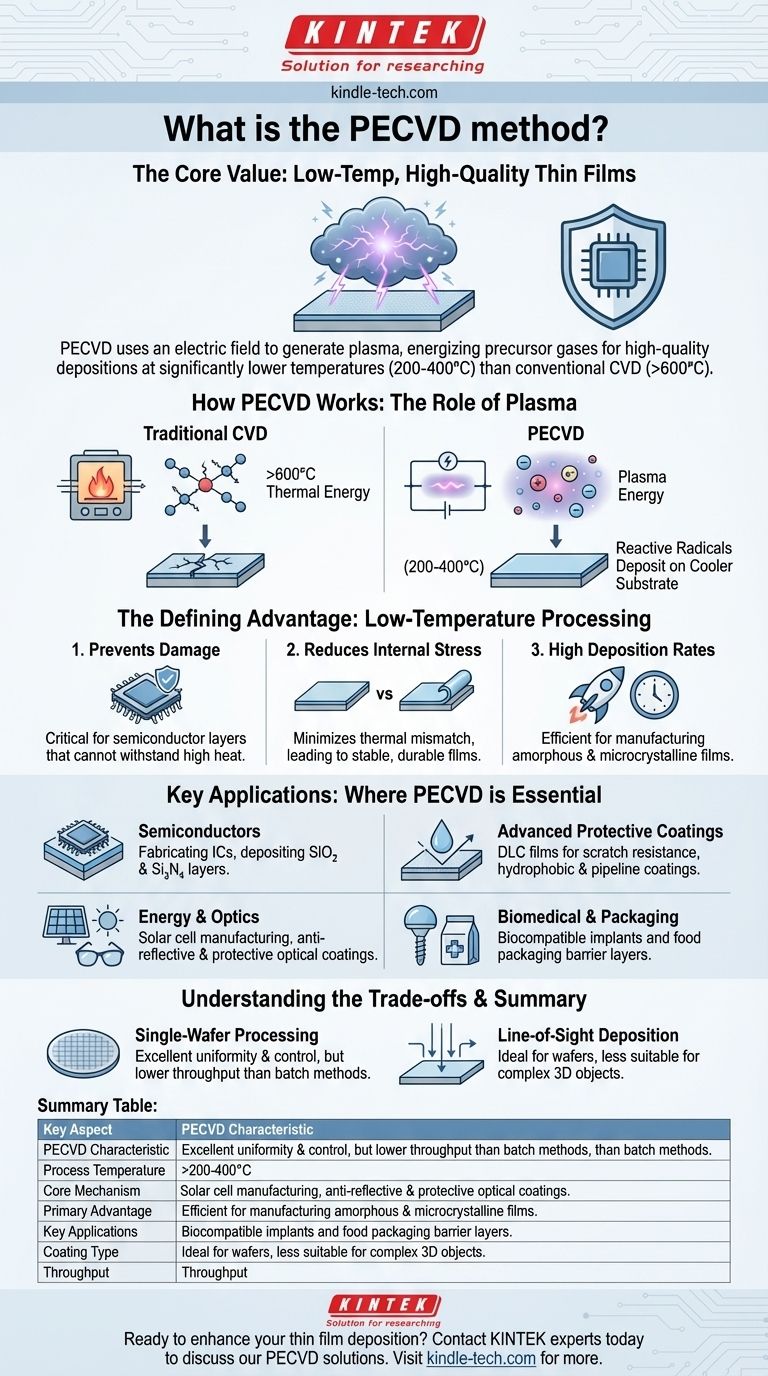

プラズマCVD(PECVD:Plasma-Enhanced Chemical Vapor Deposition)は、従来の成膜方法よりも大幅に低い温度で、高品質で均一な薄膜を基板上に成膜するために使用されるプロセスです。これは、電場を使用してプラズマを生成し、前駆体ガスを活性化させることで、極端な熱を必要とせずに反応させて目的の膜を形成することで実現されます。

PECVDの核となる価値は、低温で高品質な成膜を実行できることです。これにより、従来の高温プロセスでは損傷または破壊されてしまうような、現代の電子機器の製造や感熱性材料のコーティングにとって不可欠な技術となっています。

PECVDの仕組み:プラズマの役割

プラズマを利用した成膜

従来の化学気相成長法(CVD)では、前駆体ガスを分解し、基板表面で化学反応を開始させるために必要なエネルギーを供給するために、高温(しばしば600℃以上)が使用されます。

PECVDは、この方程式を根本的に変えます。熱エネルギーだけに頼るのではなく、電場を介してエネルギーを導入し、前駆体ガスをイオン化してプラズマ(イオンと電子を含む物質の状態)を生成します。

低温反応の実現

このプラズマは非常に反応性が高いです。プラズマ内の高エネルギー粒子が前駆体ガスを反応性の高いラジカルに分解し、それがより低温の基板表面に堆積されます。

プラズマが必要な反応エネルギーを供給するため、基板自体ははるかに低い温度(通常200〜400℃)に保つことができます。これがプロセス全体の決定的な特徴です。

決定的な利点:低温プロセス

敏感な部品への損傷防止

PECVDの低温特性は、半導体産業において極めて重要です。集積回路には、他の成膜方法の高温に耐えられない繊細な、以前に形成された層が含まれています。PECVDは、下層のデバイスを損傷することなく、絶縁膜や導電膜の成膜を可能にします。

内部材料応力の低減

熱膨張率が異なる材料が一緒に加熱および冷却されると、内部応力が発生し、膜がひび割れたり剥離したりする可能性があります。

プロセス温度を最小限に抑えることで、PECVDはこの熱ミスマッチを大幅に低減し、内部応力が少なく、より安定して耐久性のある膜を生成します。

高い成膜速度の達成

アモルファス膜や微結晶膜などの特定の材料では、PECVDは比較的高い成膜速度を達成できます。この効率性は、スループットが重要な考慮事項となる製造プロセスにとって不可欠です。

PECVDが不可欠な分野:主な用途

半導体製造

PECVDは集積回路製造の要です。二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの不可欠な絶縁層を成膜するために広く使用されており、マイクロチップ内の導電経路を絶縁します。

高度な保護コーティング

この方法は、非常に耐久性があり機能的な表面コーティングを作成するために使用されます。これには、耐擦傷性のためのダイヤモンドライクカーボン(DLC)膜、撥水性のための疎水性コーティング、機械部品や石油パイプライン用の保護層の作成が含まれます。

エネルギーと光学

太陽光発電産業では、PECVDは太陽電池の製造に不可欠です。また、眼鏡から精密科学機器に至るまで、さまざまな製品の反射防止および保護光学コーティングにも使用されています。

生体医療とパッケージング

PECVD膜の生体適合性と保護特性により、医療用インプラントのコーティングに適しています。この技術は、食品包装業界で貯蔵寿命を改善するためのバリア層を作成するためにも使用されています。

トレードオフの理解

シングルウェハ処理

PECVDの主要な運用特性は、通常シングルウェハプロセスであることです。これにより、個々の基板に成膜される膜の優れた均一性と制御が可能になります。

ただし、これは低圧CVD(LPCVD)のような他の方法とは対照的であり、LPCVDは多くの場合、大量のウェハを同時に処理できます。どちらを選択するかは、ウェハごとの品質管理が優先されるか、大量生産のスループットが優先されるかによって決まります。

見通し線成膜

PECVDは片面コーティング方法です。プラズマと前駆体ガスは基板の一方の表面に向けられます。これは半導体ウェハには理想的ですが、複雑な3次元オブジェクトを一度にすべての側面で均一にコーティングするにはあまり適していません。

目標に合った適切な選択をする

PECVDを使用するかどうかの決定は、基板の特定の要件と目的の膜特性によって決まります。

- 感熱性材料の処理が主な焦点である場合:PECVDは、その低温動作により集積回路のような繊細な部品への損傷を防ぐため、決定的な選択肢となります。

- 耐久性のある機能性コーティングの作成が主な焦点である場合:PECVDは、DLCや疎水性層のような高性能膜を幅広い基板に成膜するための優れた方法です。

- 非感熱性材料の大量バッチ処理が主な焦点である場合:LPCVDのような他の方法がより効率的な代替手段となる可能性がありますが、低温という利点はありません。

最終的に、PECVDは、そうでなければ製造が不可能であったであろう高度な材料やデバイスの作成を可能にする、強力で汎用性の高いツールです。

要約表:

| 主要な側面 | PECVDの特性 |

|---|---|

| プロセス温度 | 200-400℃(従来のCVDよりも大幅に低い) |

| コアメカニズム | プラズマを使用して前駆体ガスを活性化 |

| 主な利点 | 感熱性基板への成膜を可能にする |

| 主な用途 | 半導体製造、太陽電池、保護コーティング、医療用インプラント |

| コーティングの種類 | 片面、見通し線成膜 |

| スループット | 通常シングルウェハ処理(優れた均一性) |

薄膜成膜能力を向上させる準備はできていますか?

KINTEKは、最先端の成膜技術のための高度なラボ機器と消耗品を専門としています。敏感な半導体材料を扱っている場合でも、太陽電池を開発している場合でも、特殊な保護コーティングを作成している場合でも、当社のPECVDソリューションの専門知識は、感熱性基板を保護しながら優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のPECVD機器とサポートが、お客様の研究および製造プロセスをどのように進歩させることができるかについてご相談ください。お客様の特定のアプリケーション向けに、低温・高品質薄膜成膜の可能性を解き放つお手伝いをいたします。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料