本質的に、バッチリアクターは連続的ではない逐次的なサイクルで動作します。反応物を容器に装入し、化学反応を制御された条件下で一定時間進行させ、その後、最終生成物混合物を排出します。この全工程は、サイクルが再び始まる前に、単一の装置内で完了します。

バッチリアクターは、仕込み、反応、排出のすべての操作が同じ容器内で逐次的に行われる閉鎖系です。その決定的な特徴は、バッチ間の非生産的な停止時間と引き換えに得られる運転の柔軟性にあります。

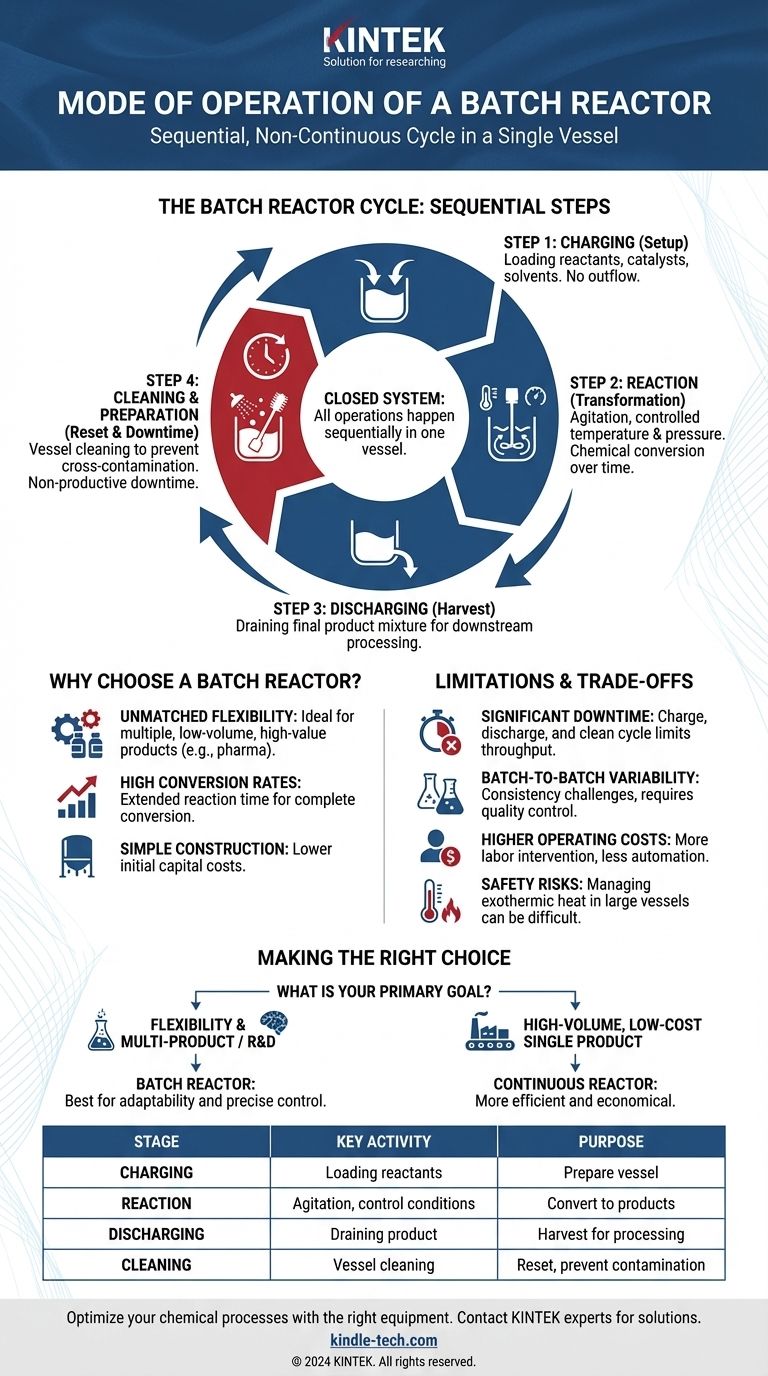

バッチリアクターサイクルの構成要素

運転モードを理解するということは、その明確で逐次的なステップを理解することを意味します。各ステップは特定の目的を果たし、非反応ステップに費やされる時間はリアクター全体の効率を左右する重要な要素です。

ステップ1:仕込み(セットアップ)

サイクルは、反応物をリアクター容器に装入する、すなわち仕込みから始まります。これには、溶媒、触媒、またはその他の必要な試薬の添加も含まれる場合があります。この段階では、容器からの流出はありません。

ステップ2:反応(変換)

仕込みが完了すると、反応が開始されます。内容物は通常、インペラによって攪拌され、容器全体で均一な温度と濃度が促進されるように混合されます。

重要なのは、温度や圧力などの条件が、外部の加熱/冷却ジャケットや内部コイルを使用して注意深く制御されることです。反応は所定の時間進行し、その間に反応物が生成物に変換されるにつれて混合物の化学組成は連続的に変化します。

ステップ3:排出(収穫)

所望の反応時間が経過し、目標の転化率に達すると、反応は停止されます。生成物、副生成物、未反応の出発物質を含む結果として得られた混合物全体が、分離や精製などの下流処理のためにリアクターから排出されます。

ステップ4:洗浄と準備(リセット)

この最終ステップは、バッチリアクターの非効率性の最大の要因となることがよくあります。クロスコンタミネーションを防ぐために、容器を洗浄し、次の運転に備える必要があります。この停止時間は非生産的な時間であり、施設の全体的な処理能力を制限します。

なぜバッチリアクターを選ぶのか?

停止時間があるにもかかわらず、バッチリアクターはいくつかの重要な理由から化学産業の礎となっています。

比類のない柔軟性

単一のバッチリアクターを使用して、多くの異なる製品を製造できます。これにより、医薬品や特殊化学品などの低容量・高付加価値製品の製造、または頻繁に生産を切り替える必要がある施設に最適です。

高い転化率

反応物をリアクター内に長期間保持できるため、非常に高い転化率を達成することが可能です。これは、ゆっくり進行する反応や、完了まで進行させる必要がある反応にとって大きな利点です。

シンプルな構造

連続システムと比較して、バッチリアクターの基本的な設計は機械的に単純です。これは通常、装置自体の初期設備投資コストが低くなることを意味します。

トレードオフの理解:バッチ操作の限界

バッチリアクターの選択には、考慮すべき重大な運転上のトレードオフが伴います。

無視できない停止時間

前述のように、仕込み、排出、洗浄のサイクルは非生産的な時間となります。大量生産される汎用化学品の場合、この非効率性は、連続的な代替手段と比較してバッチ処理を経済的に成り立たなくさせます。

バッチ間のばらつき

すべてのバッチ間で完璧な一貫性を達成することは困難な場合があります。仕込み量、反応時間、または温度プロファイルにおけるわずかな変動が製品品質のわずかな違いにつながる可能性があり、厳格な品質管理が必要となります。

単位あたりの高い運転コスト

バッチ処理の開始と停止の性質上、高度に自動化された連続プラントと比較して、製品単位あたりにより多くの人為的な介入が必要になることがよくあります。これは、特に大規模な場合、全体的な運転コストの上昇につながる可能性があります。

発熱反応に対する安全性

大型バッチリアクターでは除熱が困難になることがあります。非常に発熱性の高い反応では、熱暴走(温度と圧力の危険で制御不能な上昇)のリスクがあり、これは連続システムの方が容易に管理できる深刻な安全上の懸念事項です。

アプリケーションに最適な選択をする

結局のところ、バッチリアクターを使用するという決定は、化学プロセスの特定の目標によって決まります。

- 主な焦点が柔軟性と1つのプラントでの複数製品の製造である場合: その適応性により、バッチリアクターは理想的な選択肢です。

- 主な焦点が単一製品の大容量・低コスト生産である場合: 連続槽型反応器(CSTR)やプラグフロー反応器(PFR)などの連続リアクターの方が、ほぼ常に効率的で経済的です。

- 主な焦点がプロセス開発または高付加価値・低容量製品の製造である場合: バッチリアクターの運転の単純さと反応時間に対する精密な制御は、R&Dおよび特殊化学品製造において優れています。

適切なリアクターの選択は、プロセスの経済的および技術的な要求に合わせて運転モードを適合させることです。

要約表:

| 段階 | 主要な活動 | 目的 |

|---|---|---|

| 仕込み | 反応物、触媒、溶媒の装入 | 反応のための容器を準備する。 |

| 反応 | 攪拌、温度/圧力制御 | 反応物を生成物に変換する。 |

| 排出 | 最終生成物混合物の排出 | さらなる処理のために結果を回収する。 |

| 洗浄 | 容器の洗浄と準備 | コンタミネーションを防ぐため、システムを次のバッチ用にリセットする。 |

適切な設備で化学プロセスを最適化しましょう。 バッチリアクターは、医薬品や特殊化学品の柔軟で高転化率の製造に不可欠です。KINTEKは、お客様固有の研究開発または小規模製造のニーズを満たす高品質の実験装置と消耗品を提供することに特化しています。当社の専門家にご相談ください、当社のソリューションがお客様の研究開発や小規模製造をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- MOFおよびCOFの調製における高圧消化槽の役割は何ですか?高度な材料合成を最適化する

- ISプロセスにおける高圧リアクターの機能とは?極端な腐食環境のシミュレーション

- LHWにおける二重ジャケット圧力容器の機能は何ですか?効率的なバイオマス加水分解を実現する

- Mg-Al LDH/rGO合成における高圧オートクレーブの主な機能は何ですか?ハイドロサーマル成長をマスターする

- 精密撹拌機能を備えたハイドロサーマルリアクターはどのような役割を果たしますか?マグネシウム・亜鉛ホウ酸塩合成の最適化

- 高圧SHS反応器はどのような主要条件を提供しますか?高性能複合鋼の合成を実現

- ステンレス鋼高圧オートクレーブはMXene合成をどのように促進しますか?高性能ナノコンポジットの実現

- テフロンライニングオートクレーブはTiO2合成においてどのような役割を果たしますか?精密な結晶面制御を実現する